Допустим, вы решили приобрести станок с ЧПУ с большим рабочем полем и оказывать услуги населению и организациям в достаточно крупном городе (на самом деле не плохая идея). В этом случае будьте уверены, что более половины заказов вам будет поступать от мастерских по созданию наружной рекламы.

Сейчас рекламных агентств пруд пруди, и не каждое рекламное агентство торопится вкладывать средства в оборудование, такое как станки с ЧПУ, широкоформатные принтеры и даже плоттеры, отдавая производство на аутсорсинг.

В рамках данной статьи я хочу поделиться накопленным мной опытом при работе с материалами, которые чаще всего применяются в наружней рекламе.

Немного о фрезах.

Зачастую фрезы имеют спиральную канавку, которая отводит стружку (или опилки) вверх (восходящая канавка). Такая канавка, кроме отведения стружки, воздействует и на обрабатываемый материал, стремясь оторвать его от стола.

Кроме этого, существуют спиральные фрезы с канавкой, которая вдавливает стружку вниз (нисходящая канавка), при этом придавливая материал к рабочему столу. Но используются такие фрезы реже, в основном для материалов, которые не плавятся при резке.

Так же, если материал мягкий, фреза с восходящей канавкой может вырывать или задирать материал на верхней поверхности. В таком случае есть два выхода: положить материал лицевой поверхностью вниз или использовать спиральную фрезу с нисходящей канавкой.

Есть ещё и третий вид фрез - компрессионные. Нижняя часть такой фрезы давит стружку вверх, верхняя - вниз. Такими фрезами мы обрабатываем ЛДСП, МДФ и фанеру - материалы далекие от наружной рекламы.

В работе мы используем однозаходные спиральные фрезы с отведением стружки вверх и вниз диаметром 2, 2,5, 3 и 6 миллиметров (реже используем фрезы других диаметров). У однозаходных фрез, в отличии от многозаходных, большее сечение стружко-отводящей канавки. Но у фрез малого диаметра (например, 1 миллиметр), сечение канавки всё-равно не достаточно для эффективного отведения стружки и такие фрезы часто “наматывают” на себя расплавленную стружку. В целом, необходимость использования тонких фрез возникает не часто, и мы стараемся избегать их применения.

Левая фреза отводит опилки вверх, правая - давит вниз. На фото фрезы диаметром 6 миллиметров.

Основные фрезы, используемые нами в работе. Диаметр от 2 до 3 миллиметров.

Материалы и их обработка.

АКП, алюминий-композитная панель (он же композит) - плита из пластика и алюминия, прочный материал для создания световых коробов, облицовки фасадов и карнизов зданий. Бывает как с полиэтиленовым, так и с негорючим наполнителем, толщина 3 и 4 миллиметра. Толщина алюминиевых листов 0.3 мм (за рубежом встречаются АКП с другой толщиной алюминия внутри), запомните это число, оно нам пригодится.

В наружной рекламе применяется для создания коробов и световых коробов. Отличия простого короба от светового, что на простой короб все элементы устанавливаются снаружи, а световой короб прорезается насквозь и в короб устанавливается "молочный" акрил и подсветка.

Световой короб.

Короб с установленными на него светящимися буквами.

Композит можно гнуть практически на любой угол, предварительно прорезав паз для гибки, для этого используются V-образные фрезы. Угол при вершине фрезы может быть различным, в зависимости от необходимого угла изгиба. Для гибки под прямым углом в различных источниках рекомендуют разные фрезы с углом в 90, 120 и 135 градусов. Мы же используем фрезу с углом в 90 градусов, угол при вершине у которой притуплен.

Сверху фреза V90, снизу фреза переточенная для фрезеровки композита под гибку.

Такая переделка фрезы вносит особенность в фрезеровку композита - такой фрезой нельзя врезаться в композит под прямым углом, материал в месте переточки не удаляется из зоны резки, налипает на фрезу и продавливает композит. Чтобы этого избежать, необходимо врезаться в материал зигзагом.

Глубина фрезеровки зависит от толщины АКП, мы устанавливаем глубину 2,6 для 3-миллиметрового АКП и 3,6 для 4-миллиметрового (толщина композита минус толщина алюминия (0,3) минус 0.1 миллиметр)

Я упоминал, что толщина алюминиевых листов в используемых нами АКП 0.3 миллиметра. Для нормального изгиба АКП необходимо фрезеровать так, чтобы над нижним слоем алюминия оставался небольшой слой пластика (в нашем случае 0.1 мм пластика). В различных источниках в интернете рекомендуют оставлять 0.3‐0.5 мм пластика над нижним слоем алюминия.

Поскольку вся фрезеровка для изгибов в итоге должна остаться внутри короба, то очевидно, что фрезеровать АКП необходимо лицевой стороной вниз.

Для резки АКП мы используем однозаходную спиральную фрезу с отведением стружки вверх. Направление резки - встречное. Как правило, все твердые материалы мы фрезеруем во встречном направлении, мягкие - в попутном. Но эта рекомендация подлежит коррекции в зависимости от качества резки.

Например, мы фрезеровали вспененный полистирол (плита утеплителя). Несмотря на то, что материал мягкий и продавливается пальцем без усилий, мне пришлось фрезеровать его во встречном направлении, потому что иначе срез выглядел намного хуже (как мочалка).

По остальным режимам резки я не могу дать каких-то конкретных рекомендаций, все зависит от станка и используемого шпинделя.

Акрил - довольно хрупкий материал. Склонен плавиться, опилки при фрезеровке могут слипаться и сплавляться с материалом, особенно если фреза тупая или что-то мешает отведению опилок. Поэтому фрезеровать акрил необходимо с отведением стружки вверх. Несмотря на то, что акрил хрупкий, он является достаточно мягким материалом, поэтому фрезеруется в попутном направлении.

Из молочного (белого светопропускающего) акрила часто изготавливают лицевые части светящихся букв. Лицо из молочного акрила, а боковые части (борта) изготавливаются из вспененного ПВХ толщиной 2 или чаще 3 мм. Затем борта приклеиваются к лицевой части из акрила при помощи цианакрилатного клея (тот самый суперклей). Для облегчения вклеивания бортов в лицевой части делают специальный паз - плечо, в половину толщины материала и шириной в толщину борта плюс 0,2 миллиметра. Плечо задается еще на этапе макета, в программе Corel Draw инструментом “Контур”.

Фрезеруется плечо фрезой, с отводом стружки вниз, со сдвигом наружу от смещенного контура. Используем фрезу с отводом стружки вниз для того, чтобы фреза прижимала материал к рабочему столу и глубина паза получалась одинаковой по всему листу.

Диаметр фрезы для изготовления паза? На этом стоит остановиться подробнее.

Мы используем фрезу, диаметром 6 миллиметров, несмотря на то, что необходимо сделать паз шириной всего лишь 2,2 или 3,2 миллиметра. Дело в том, что более тонкие фрезы не удаляют материал в углах, особенно в острых углах.

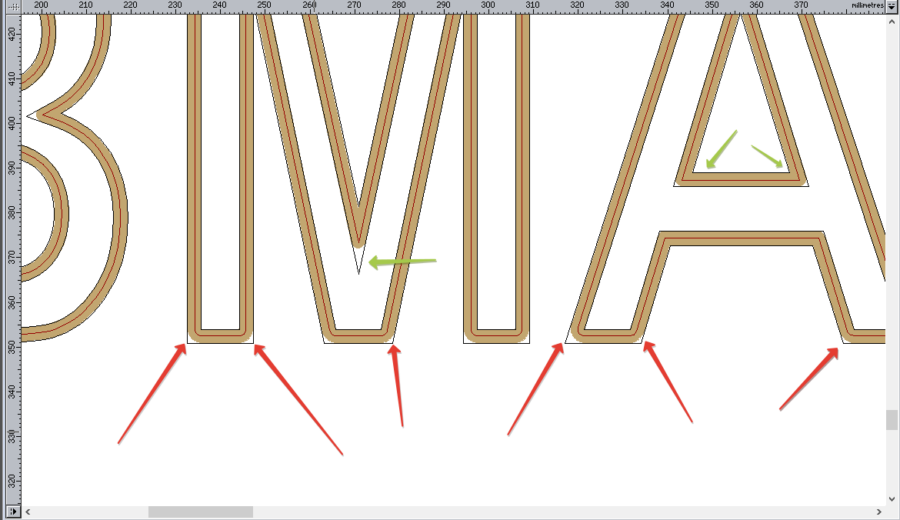

Обратите внимание на скриншот. Коричневая линия - траектория фрезы диаметром 3 миллиметра с учетом толщины фрезы (пользователи ArtCAM знают где включить такое отображение). Красными стрелками я пометил углы, в которых не удаленный материал препятствует вклеиванию борта. Углы, отмеченные зелеными стрелками, внутренние, и не удаленный в них материал не мешает вклеиванию борта.

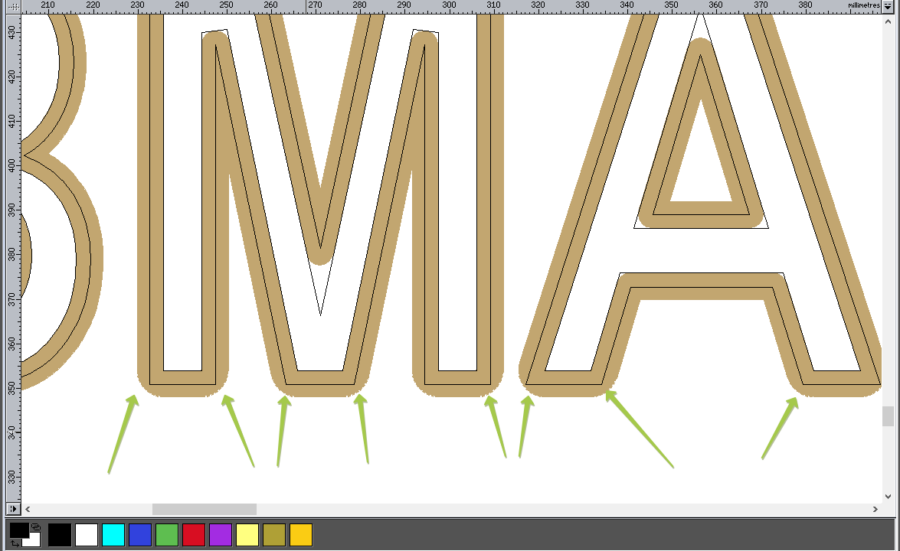

На следующем скриншоте продемонстрирована траектория фрезы, диаметром 6 миллиметров. Как видите все “бракованные” в прошлом примере углы исправлены.

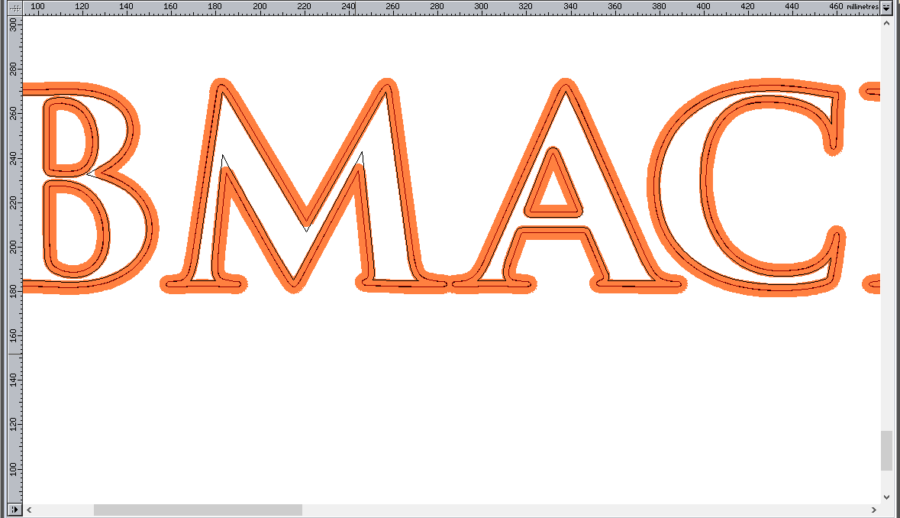

Но использование фрезы большого диаметра не панацея, при использовании шрифтов с засечками. На следующем скриншоте видно, что материал в засечках не выбран, несмотря на то, что использовалась фреза диаметром 6 миллиметров.

Для того, что бы убрать материал в особо острых углах и засечках, мы используем всё ту же фрезу диаметром 6 миллиметров, но фрезеруем вдоль внешнего вектора, предназначенного для отрезки материала, без смещения. Но, поскольку фреза имеет диаметр 6 миллиметров, этот способ не годится для бортов толщиной 2 миллиметра (фреза “откусит” 3 миллиметра вместо 2,2 и плечо для вклеивания борта будет испорчено). Поскольку борта толщиной 2 миллиметра встречаются редко, то мы зачастую используем именно такой метод, чтобы убрать материал в острых углах.

Полистирол - фрезеруется так же как и акрил, попутно, фрезой с отведением опилок вверх. Отмечу, что полистирол бывает различный. В работе я сталкивался с полистиролом общего назначения (GPPS, характеристики сходны с акрилом, хрупкий, опилки могут спекаться и прилипать к материалу), улучшенным полистиролом (MPS, разницы с GPPS не заметил) и ударопрочный полистирол (HIPS, более гибкий и мягкий, чем полистирол общего назначения, режется мягко, зачастую опилки не слипаются и не спекаются, опилки сильно электризуются и разлетаются под воздействием статики).

Иногда из свето-проницаемого HIPS изготавливаются лицевые части световых букв и борта для световых букв. Изготовление лицевых частей световых букв из HIPS не отличается от аналогичных изделий из акрила, паз изготавливается по тем же правилам фрезой 6 миллиметров стружкой вниз (вообще любой паз мы делаем стружкой вниз).

Другое дело, если необходимо фрезеровать полистирол фрезой диаметром 1 миллиметр. Такая фреза не способна эффективно отводить стружку, стружка налипает на фрезу и плавится под воздействием трения. На этот случай у меня есть проверенный рецепт. Во-первых, фрезеровать полистирол фрезой 1 миллиметр необходимо в несколько проходов (2-4 прохода для толщины полистирола 3 миллиметра). Во-вторых, снимать налипшую на фрезу стружку можно куском вспененного ПВХ непосредственно в процессе резки, прикладывая ПВХ к фрезе. Вообще, это хороший способ очистить фрезу от налипшего расплавленного пластика, я его постоянно использую.

Полиэфирная пленка (PET) - тонкая и легкая, при фрезеровке фрезой с отведением стружки вверх может задираться. Поэтому фрезеруем фрезой стружкой вниз. На качество это не влияет, но проблем с задиранием материала помогает избежать. Режем во встречном направлении, это обусловлено отрезом детали от основной заготовки.

Поликарбонат - обработка поликарбоната (сплошного, не сотового) не отличается от обработки акрила, пазуем фрезой вниз, режем фрезой вверх, попутно.

ПВХ вспененный - основной материал в наружной рекламе. Материал очень мягкий, потому что вспененный, поэтому режем попутно. ПВХ толщиной до 8 миллиметров включительно мы режем фрезой с отведением стружки вниз. В этом случае стружка забивается между деталями и не дает им сдвигаться. К тому же ПВХ не плавится от воздействия фрезы. ПВХ толщиной 10 миллиметров (и более, иногда мы склеиваем два листа толщиной 10 миллиметров для получения листа 20 миллиметров толщиной) режем всё так же попутно, но с отведением стружки вверх.

Я описал основные материалы, с которыми мне приходилось сталкиваться при работе в сфере наружной рекламы. Конечно, встречаются и экзотические материалы, например ПВХ с наклеенным листом оцинкованного металла. Но несколько правил помогут подобрать режимы резания для любых материалов:

- твердые материалы (композит, МДФ, фанера, ЛДСП) фрезеруем во встречном направлении, мягкие (ПВХ, акрил, полистирол) - в попутном;

- но, я рекомендую поэкспериментировать с направлением резки и выбрать наиболее удачный вариант ;

- паз фрезеруем фрезой с отведением стружки вниз для того, чтобы паз получился одинаковой глубины (у этого правила могут быть исключения, если нет фрезы с отведением стружки вниз необходимого диаметра, но в таком случае необходимо самостоятельно прижимать материал к столу);

- если материал и его опилки НЕ склонны плавиться и спекаться, то допустимо использовать фрезу с отведением стружки вниз, НО старайтесь использовать фрезу с отведением стружки вверх;

- если материал режется фрезой с отведением стружки вверх, то рекомендуется укладывать его на рабочий стол лицевой стороной вниз, и наоборот. У этого правила есть нюансы, надо выяснить, склонен ли материал расслаиваться и задираться при обработке различными фрезами. Например, мы режем ПВХ всегда лицевой стороной вверх, несмотря на то, что используем фрезы как с отведением стружки вниз, так и с отведением стружки вверх. Задиры на материале как правило говорят о затупившейся фрезе.

P.S. Я допускаю, что режимы резания могут зависеть от типа используемых фрез. Поэтому прошу относиться с моим советам не как к истине, а как к рекомендациям.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности