Эта статья ода листовому материалу. Я уже 6 лет работаю оператором ЧПУ, и в процессе своей работы более чем в 90% случаев мне приходится обрабатывать листовые материалы, будь то металлические, пластиковые или композитные материалы.

В процессе обработки металлические листы наиболее универсальный материал, так как металл зачастую подвержен пластической деформации и имеется возможность создавать неразъемные соединения при помощи процессов сварки (и пайки). С пластиковыми и композитными материалами не всё так просто. Зачастую пластик подвержен пластической деформации только в результате локального нагрева линии сгиба или глобального нагрева при объемной формовке (например, вакуумная формовка по матрице). И хотя устройство локального нагрева пластика для сгиба по линии создать не сложно, сам процесс гибки требует определенных навыков и процесса подготовки материала (особенно толстого).

Неразъемное соединение пластиковых деталей зачастую достигается применением клея. Сварка пластиковых деталей - процесс возможный, но технологически не отработанный (пожалуй, кроме сварки пластиковых труб). Поэтому мой выбор - разъемные соединения пластиковых листовых материалов при помощи винтов и болтов. О них и поговорим. В этой статье я расскажу как самостоятельно изготовить металлический корпус, алюминиевый корпус, корпус из оргстекла или другого листового материала.

Соединение внахлест - ничего особенно, предусматриваем на деталях отверстия, совмещаем их и устанавливаем крепежные элементы. Я считаю заострять на этом внимание даже не стоит.

Другое дело, когда надо соединить листовые детали под углом, прямым или произвольным.

Толстый материал дает некоторые преимущества - в торце детали можно просверлить отверстие и при необходимости нарезать в нем резьбу. Так выполнены почти все соединения в корпусной мебели, толщина листа ЛДСП в 16 миллиметров позволяет.

А вот к тонкому материалу (толщиной в несколько миллиметров) такой подход не применим, потому я предлагаю пойти другим путём.

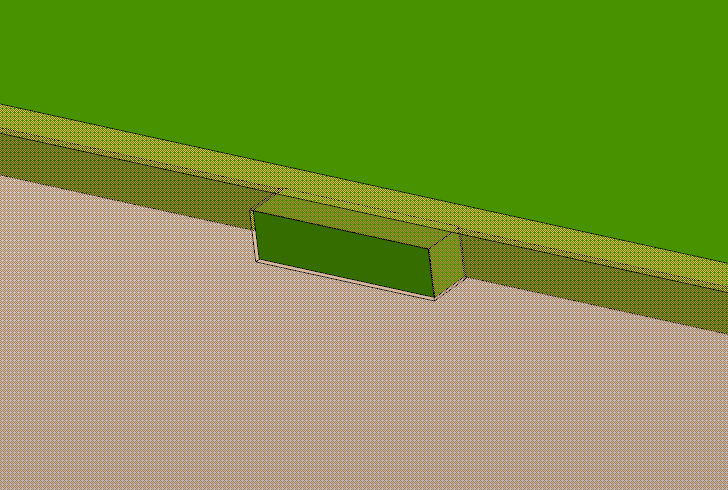

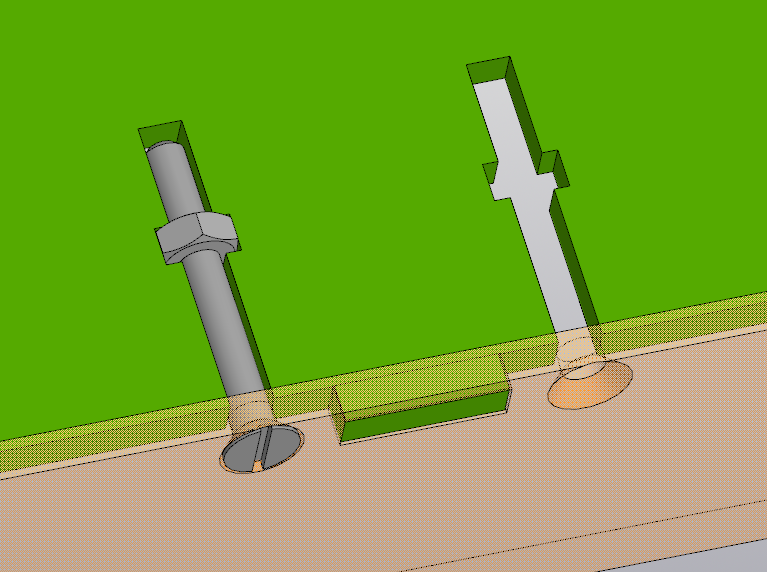

Во-первых, необходимо исключить возможное смещение деталей относительно друг-друга. В этом поможет соединение шип-паз, которое поможет избежать перемещения деталей в двух взаимно перпендикулярных направлениях.

А вот в третьем направлении шип может двигаться, но только в одном направлении - выходить из паза. Этому необходимо помешать при помощи резьбового соединения.

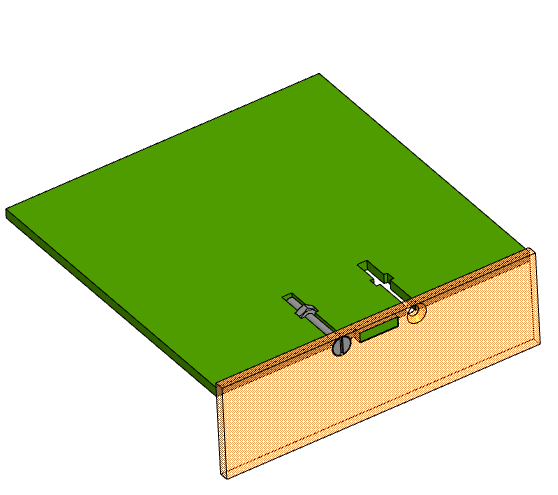

И ещё иллюстрация общим планом.

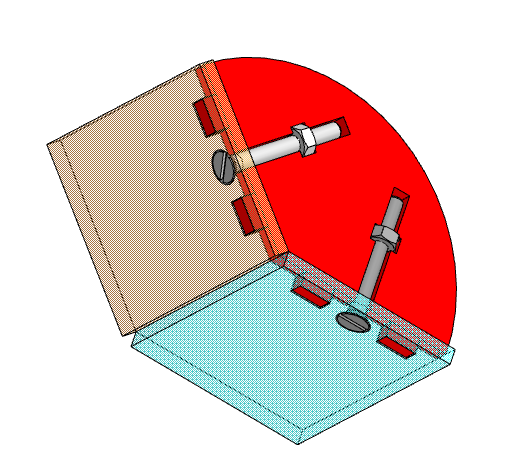

Это соединение под прямым углом, две детали держатся друг за друга. А как соединить детали под произвольным углом? В этом случае я предлагаю применять дополнительный элемент, за который будут держаться соединяемые под углом части. В частном случае, таким угловым соединительным элементом могут служить внешние части конструкции (одна из стенок).

Для примера я хочу привести один из своих проектов - виброподвес для микрофона.

Виброподвес предназначен для устранения шумов, возникающих в момент касания корпуса аппаратуры, на которой установлен микрофон. Например, видеооператоры, снимающие на зеркальные фотоаппараты, часто устанавливают микрофон в разъем для вспышки, известный как “горячий башмак”. При этом любые манипуляции с камерой, нажатия кнопок и даже скользящее движение пальца по корпусу камеры создают тихие звуки, которые передаются по корпусу камеры микрофону и, несмотря на то что они тихие, записываются микрофоном без виброподвеса.

На фото я привел пример того, как выглядит виброподвес заводского производства. Его я взял за основу.

Конструкцию можно разделить на несколько однотипных частей: кольца (на которые устанавливаются резиновые кольца) и перемычки (одна из которых имеет крепление).

Поскольку части виброподвеса будут изготавливаться из листового материала (в моем случае из листового алюминий-пластикового композитного материала), то я не буду приводить объемную модель каждой детали, покажу лишь проекцию каждой детали.

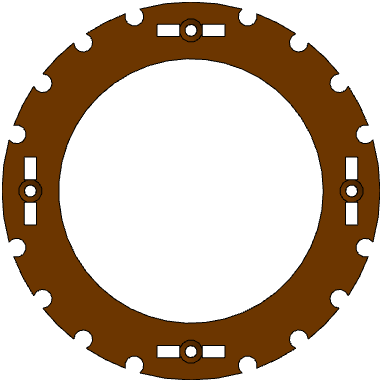

Кольцо, 2 штуки. На кольце предусмотрены вырезы для резиновых колец, а также отверстия для установки четырех перемычек.

Перемычки, 4 штуки. Пазы для размещения винта и гайки располагаются между двумя шипами. Соединение будет осуществляться винтом М3 длиной 25 миллиметров с потайной головкой и шлицом PH1.

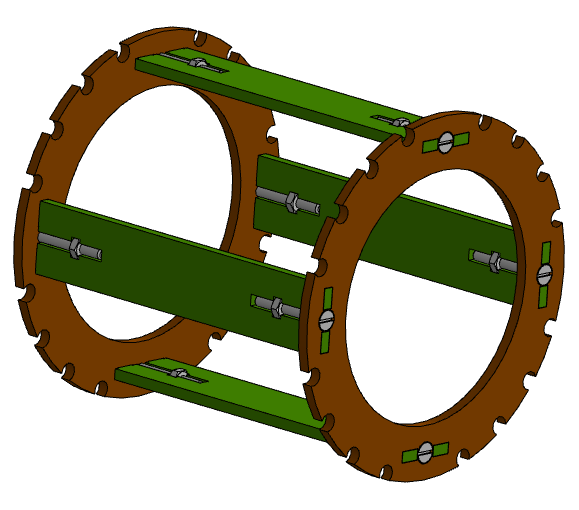

На следующей иллюстрации приведен общий вид собранного виброподвеса.

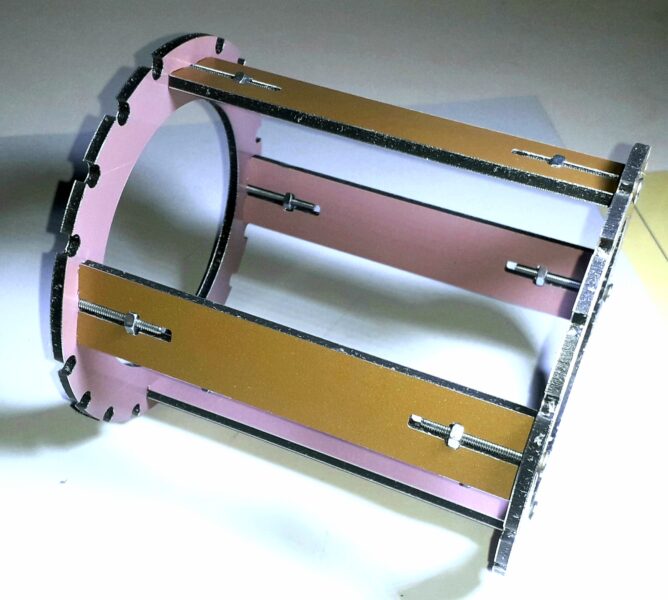

И фото готового устройства.

и еще

Небольшое замечание.

Детали изготовлены методом фрезерования при помощи ЧПУ станка, фрезой диаметром 1,5 миллиметра. Соответственно в каждом прямом (и в острых) угле образовалось небольшое скругление радиусом 0.75 миллиметра. Из-за этого скругления шипы в пазы входят в натяг, несмотря на то, что пазы имеют размер на 0,2 миллиметра больше размера шипа. 0,2 миллиметра явно не достаточно, тем не менее вставить шипы в пазы мне удалось.

Таким образом, необходимо учитывать возникающие при обработке заготовок скругления еще на этапе проектирования, выбирать используемый метод изготовления, оснастку и по этим данным корректировать размеры шипов и пазов.

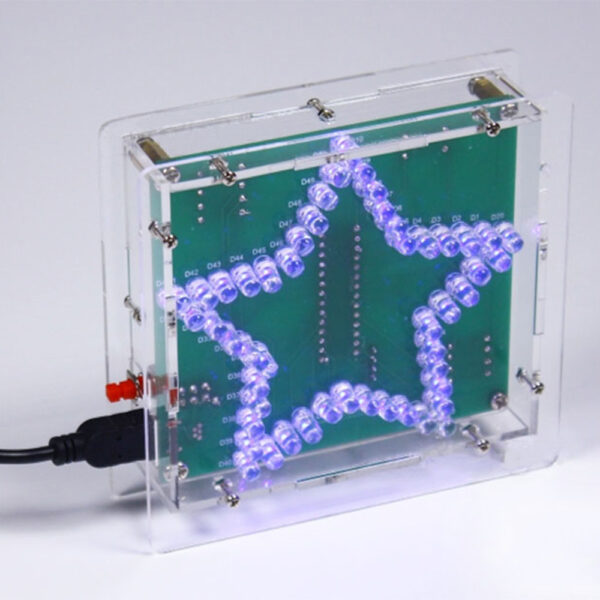

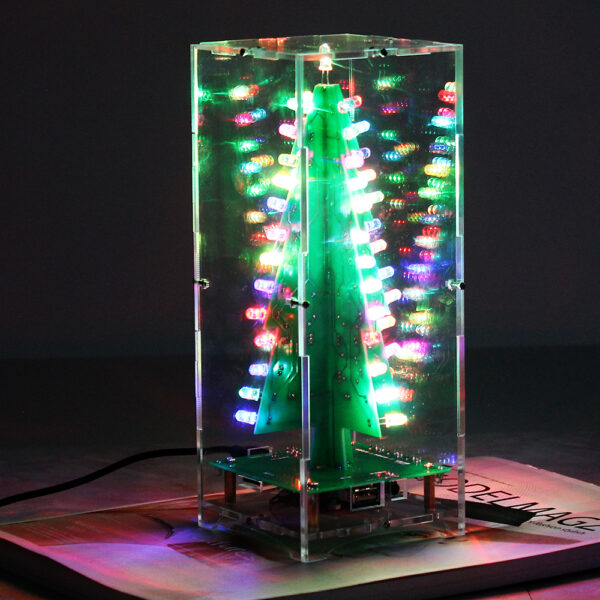

В заключение. Справедливости ради я замечу, что эту идею я позаимствовал у китайских электронных конструкторов. Для примера я приведу фотографии нескольких конструкторов с корпусами, выполненными по такой технологии.

Заметьте, что наряду с соединениями под прямым углом реализовано соединение элементов не под прямыми углами.

Подскажите, если корпус из пластика, как лучше всего крепить к нему плату?

например на нейлоновых резьбовых втулках

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности