УГАТУ, ОиТСП, Разработка технологического процесса сварки ёмкости, 2009

Введение ………………………………………………………………………….7

1 Описание изделия и условий его эксплуатации………………………………..9

2 Анализ конструкции изделия на технологичность …………………………...11

2.1 Общие сведения…………………………………………………… .……..11

2.2 Обоснование выбора материала ёмкости и его характеристики.……. ..12

2.3 Оценка свариваемости стали и выбор способа получения неразъёмного соединения………………………..……………………………………………..16

2.4 Анализ характера конструкции ёмкости и выбор неразъемных соединений…………………………………………………………………...….20

2.5 Анализ точности изготовления конструкции, характера остаточных напряжений и деформаций, способов их уменьшения ……………………….22

2.6 Вывод по разделу 2..……………………………………………………….26

3 Разработка технологического процесса изготовления ёмкости…..……..….27

3.1 Разработка вариантов маршрутного технологического процесса……....28

3.2 Выбор и расчет режимов сварки ………………………………………….30

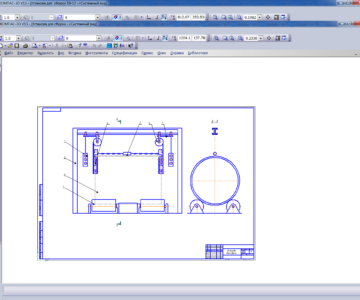

3.3 Выбор технологического оборудования………………………………….34

3.3.1 Выбор оборудования для автоматической сварки под флюсом...34

3.3.2 Выбор оборудования для автоматической сварки в среде СО2…38

3.4 Вывод по разделу 3 ..…………..…………………………………………...40

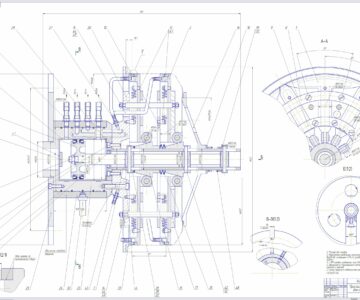

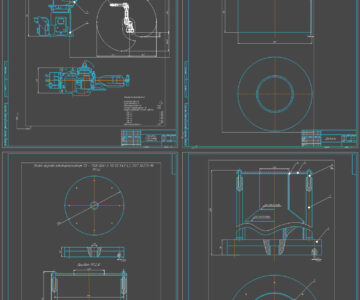

4 Разработка технического предложения на проектирование технологического оснащения ……………………………………………………………………...41

4.1 Техническое задание на проетирование технологического оснащения ..41

4.2 Назначение и область применения технологического оснащения ..........43

4.3 Описание и обоснование выбранной конструкции технологического оснащения …………………………………………………………………45

4.3.1 Описание аналогов и прототипа …………………………………..45

4.4 Работоспособность, надежность и ремонтопригодность конструкции технологического оснащения …………………………………………….49

4.5 Ожидаемые технико-экономические показатели ……………………….51

4.6 Уровень стандартизации и унификации ………………………………...52

4.7 Вывод по разделу 4……………………………………………….……….53

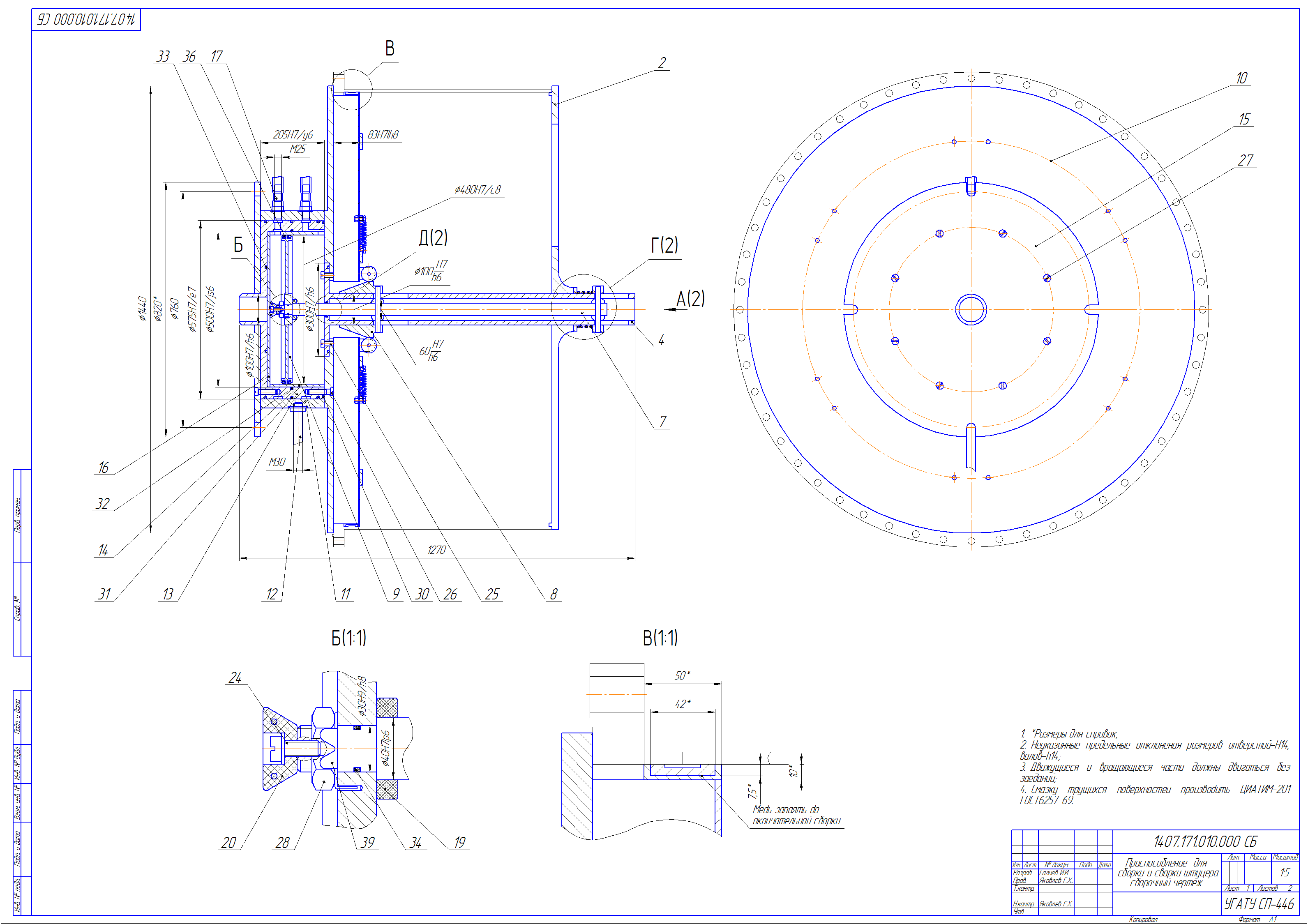

5 Разработка технологического оснащения ……………………………..........54

5.1 Описание технологического оснащения и принципа его работы ………54

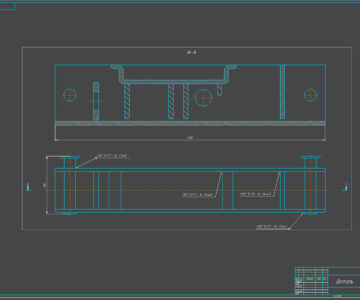

5.2 Расчёт усилия разжатия деталей и усилия на штоке пневмопривода секторных разжимов ……………………………………………………………56

5.3 Выбор пневмоцилиндра …………………………………………………...59

5.3.1 Расчет штока пневмоцилиндра …………………………………….59

5.3.2 Определение диаметра пневмоцилиндра ………………………….60

5.3.3 Определение времени срабатывания пневмоцилиндра …………..61

5.4 Определение частоты вращения планшайбы вращателя…… …………..62

5.5 Расчет на прочность штифта .………………………………………….…63

5.5.1 Расчет штифта на срез ……………………………………………...63

5.5.2 Расчет штифта на смятие …………………………………………...64

5.6 Вывод по разделу 5…..…………………………………………………….66

6 Экономическая эффективность конструкторско-технологических

разработок …………………………………………………………………………….67

6.1 Варианты сборочно-сварочных процессов изготовления штуцера ёмкости…………... ………………………………………………………………...…67

6.2 Расчет трудоемкости изготовления штуцера…………………...…..……67

6.3 Определение капитальных вложений по сравниваемым вариантам ….72

6.4 Определение себестоимости изготовления штуцера…………………….75

6.4.1 Определение затрат на основные материалы ...…………………...75

6.4.2 Определение затрат на вспомогательные материалы ...…………..75

6.4.3 Определение затрат на заработную плату ..……………………….77

6.4.4 Определение затрат на электроэнергию ..…………………………78

6.4.5 Определение затрат на амортизацию и ремонт оборудования ......78

6.4.6 Затраты на годовую программу выпуска …...………………..........79

6.5 Определение экономической целесообразности внедрения проектных технических решений ………………………………………………………………...81

6.6 Определение экономической целесообразности предлагаемого технологического процесса…………………………………………………………..84

6.7 Определение критического объема производства ..……………………..88

6.8 Вывод по разделу 6..……………………………………………………….90

7 Охрана труда автосварщика при работе на стенде автоматической сварки под флюсом………………………………………….. ……..………… .………...91

7.1 Идентификация и анализ опасных и вредных факторов на рабочем месте……………………………………………………………………………………93

7.1.1 Повышенная запыленность и загазованность воздуха рабочей зоны..…………………………………………………………………………………...94

7.1.2 Повышенное значение напряжения в электрической цепи, замыкание которой может пройти через тело человека …………………………...96

7.1.3 Движущиеся машины и механизмы ..……………………………...97

7.1.4 Повышенный уровень шума рабочей зоны………………………..98

7.1.5 Повышенный уровень инфракрасной радиации…………………..99

7.2 Инженерное обеспечение безопасных условий труда ..………………..101

7.2.1 Расчет общеобменной вентиляции в сварочном цехе ..…………101

7.3 Вывод по разделу 7……………………………………………………...105

Заключение ………………………………………………………………………..106

Список литературы

Приложение А. Комплект технологической документации.

Приложение Б. Расчет в программе «Эконом2» экономической эффективности вариантов технологического процесса.

Спецификации чертежей конструкторских разработок.

«Утверждаю»

заведующий кафедрой ОиТСП

___________В. В. Атрощенко

«____»____________2009 г.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на проектирование технологического оснащения

Спроектировать приспособление разжимное для сварки штуцера.

1 Наименование оснастки: Приспособление сварки штуцера.

2 Назначение оснастки: Приспособление для сварки штуцера.

3 Технические требования к оснастке

3.1 Место установки оснастки – на планшайбе вращателя.

3.2 Количество одновременно устанавливаемых изделий – одно.

3.3 Способ установки и съёма изделий – механизированный.

3.4 Способ закрепления изделий – механизированный.

3.5 Вид привода и параметры системы питания

3.5.1 Для вращения изделия – вращатель с электроприводом, подвести напряжение 380 В от заводской сети частотой 50 Гц.

3.5.2 Для закрепления изделия – устройство с пневмоприводом, подвести давление воздуха 0,5 МПа от заводской сети.

3.6 Требования по ОТ и ТБ – в соответствии с Правилами безопасности труда при эксплуатации электросварочного оборудования.

3.7 Дополнительные требования - не предъявляются.

Задание разработал: Галиев И.И.

(подпись)

Задание согласовано:

Консультант Яковлев Г.Х.

(подпись)

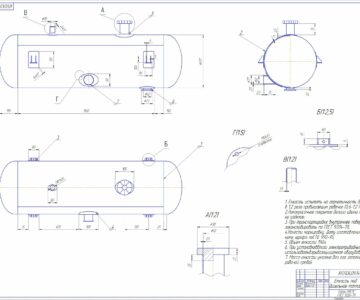

Ёмкость предназначена для регенерации парового конденсата.

Ёмкость представляет собой конструкцию, состоящую из 9 деталей.

Составными частями узла являются:

ножка опорная 1 – 4 шт., штуцер 2-2 шт., штуцер 3 – 2 шт., крышка 4, фланец 5, обечайки 6 и 7, днище 8 и планки 9 - 4 шт.

Условия эксплуатации должны соответствовать требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». (ПБО3 – 576 03).

Средняя температура воздуха наиболее холодной пятидневки района установки аппарата -30 С.

Условия работы:

1. Давление рабочее, не более, МПа

избыточное………………………….……………… 0.4

вакуум ………………………………………………. не ниже 5 мм рт. ст.;

2. Температура рабочая, не более, С………………….. 43;

3. Сейсмичность по СНиП II-7-81, не более, баллов ..... 6