Луцкий национальный технический университет

Клинкер – это высококачественная керамика, изготовленная из чистой сланцевой глины методом полного спекания при сверхвысоких температурах – около 1300 градусов по Цельсию. Такая технология позволяет добиться уникальных характеристик продукта с очень низким показателем водопоглощения (до 3%), абсолютной морозостойкостью (около 300 циклов) и исключительной жесткостью. Клинкер по степени устойчивости к воздействиям окружающей среды превосходит большинство. Поэтому очень важно производить клинкер с высокими показателями качества. Этого можно добиться, поддерживая необходимые технологические параметры в оптимальных для них пределах.

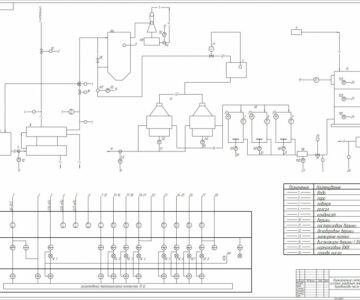

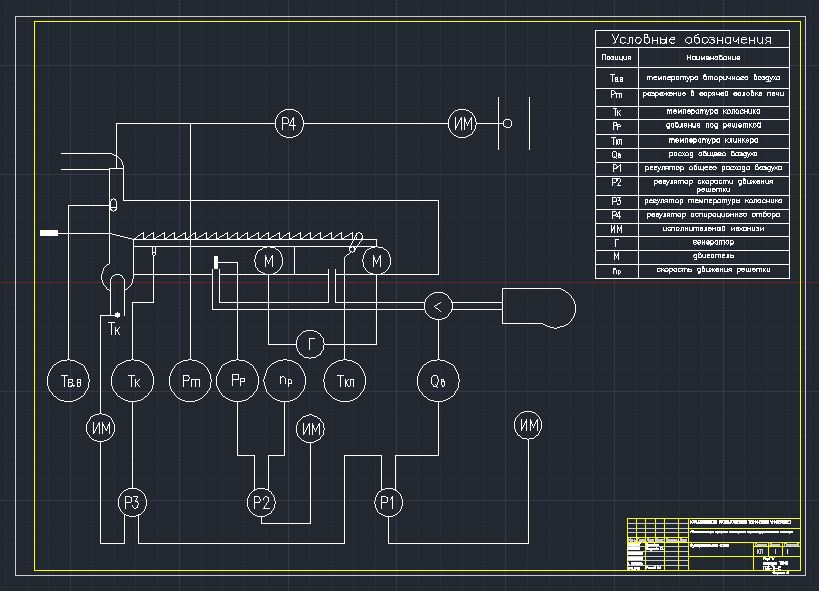

Процесс охлаждения клинкера имеет несколько параметров: контроль давления и температуры.

(по письму 1)

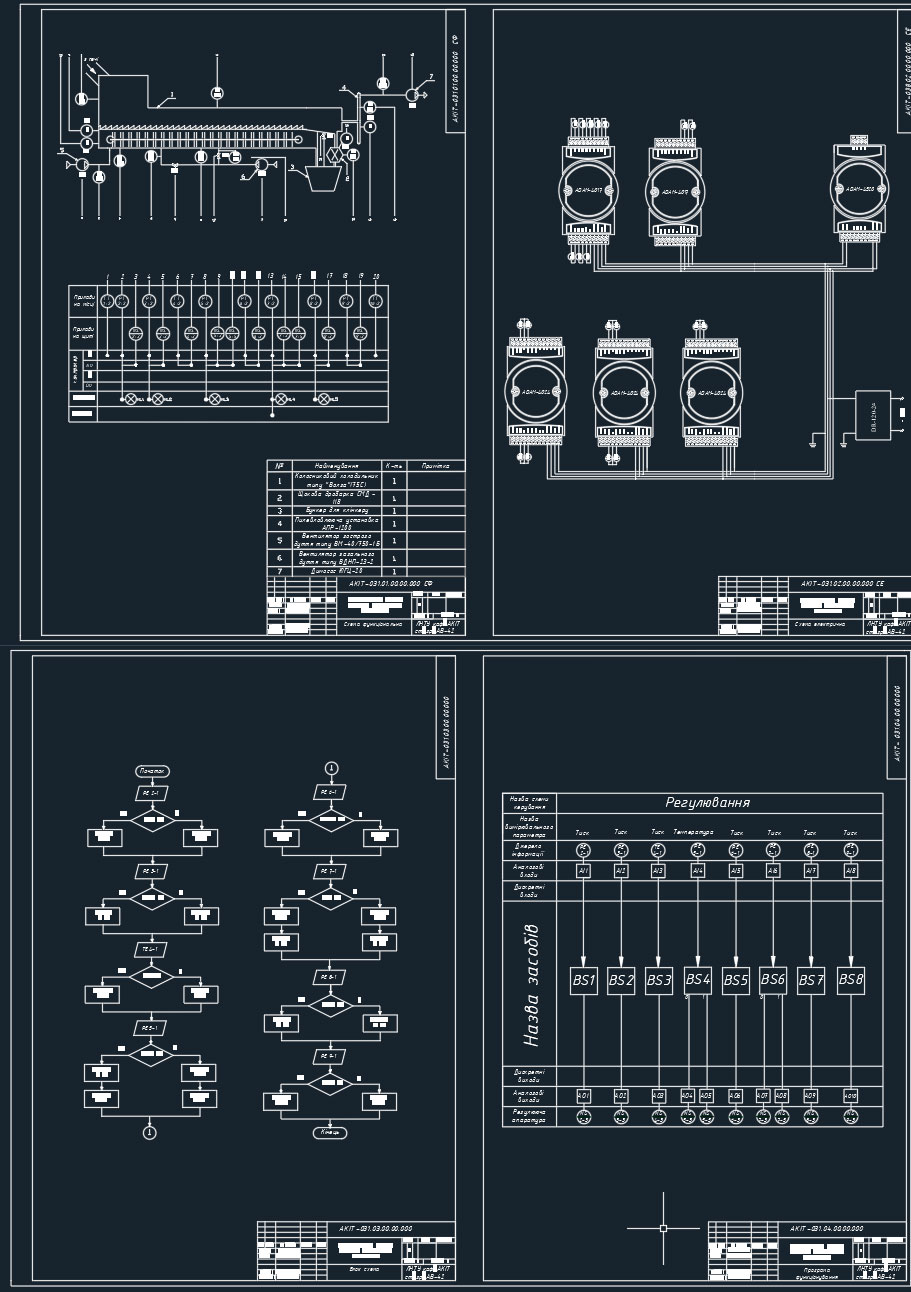

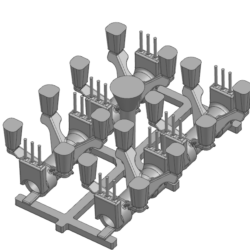

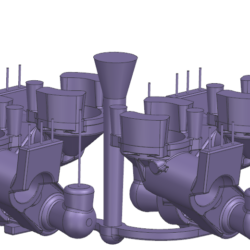

Для автоматизации колосникового холодильника выбраны датчики и исполнительные механизмы, удовлетворяющие требованиям безопасности, и отвечают необходимым условиям функционирования. Аналоговые датчики температуры, давления и разрежения, размещенные на протяженности линии, производят унифицированные сигналы 4-20мА, далее поступающие на контроллеры. Благодаря этому, обеспечивается высокая точность и надежность работы оборудования. Исполнительные механизмы тоже управляются унифицированными сигналами контроллеров.

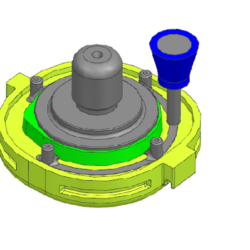

Из вращающейся печи на горячую колосниковую плиту холодильника под наклоном попадает клинкер. Для нормальной работы холодильника следует начать с измерения давления вентилятора острого дутья. Для этого используется датчик давления 2-1. Сигнал усиливается и передается посредством аппаратуры 2-2 на контроллер. При достижении заданного значения давления датчик давления 2-1 подает сигнал на контроллер, откуда он направляется на заслонки, управляемые запускающей аппаратурой 2-3. Вентилятор приводится в действие с помощью электродвигателя, включаемого запускающей аппаратурой 2-4.

Далее датчик давления 3-1 измеряет давление в трубопроводе, через которое подается воздух в горячую зону холодильника от вентилятора общего дутья, после чего он подает сигнал на контроллер, который в свою очередь оказывает управляющее воздействие на регулирующий орган 3-4.

4-1 - Датчик температуры (измеряющий температуру колосниковой плиты), формирует аналоговый сигнал, который усиливается и передается на контроллер. Контроллер обрабатывает его по заданному алгоритму. Далее с помощью запускающей аппаратуры оказывает влияние на 4-4

По аналогии работают и другие датчики.

Для автоматической регулировки и контроля подобраны микропроцессорные устройства серии ADAM4000 фирмы-производителя Advantech. Они отличаются достаточной надежностью, большой точностью, малым потреблением электроэнергии и достаточно гибкой настройкой в соответствии с поставленными задачами. Контроллеры ADAM4000 по сравнению с другими контроллерами аналогичного типа являются более дешевыми и легкими в программировании, но в то же время имеют встроенный интерфейс RS-485 с поддержкой технологии ModBus, позволяющий осуществлять управление технологическим процессом из SCADA-системы.

Для автоматизации выбранного технологического процесса выбраны следующие микропроцессорные средства:

- 8-канальный модуль аналогового ввода – ADAM4017;

- 4-х канальный модуль дискретного вывода – ADAM4024.

- преобразователь интерфейсов – ADAM4520

ЗМІСТ

ВСТУП 6

1. АНАЛІЗ ОБ’ЄКТА КЕРУВАННЯ 7

1.1 Характеристика продукції та сировни 7

1.2 Стадії технологічного процесу та характеристика комплексів устаткування 9

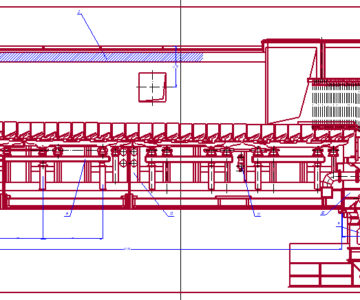

1.2.1 Колосниковий холодильник типу «Волга»(75) 10

1.2.2 Димосос ЮГЦ-20 10

1.2.3 Вентилятор гострого дуття типу ВМ-40/750-1Б 11

1.2.4 Вентилятор загального дуття типу ВДНП-23-2 12

1.2.5 Щокова дробарка СМД-118 13

1.2.6 Пилевловлююча установка АПР-1200 14

1.2.7 Підбір димових труб 15

1.3 Опис технологічного процесу 15

1.4 Технологічні параметри 17

1.5 Аналіз технологічного процесу як об’єкту керування 19

1.6 Вимоги до системи автоматизації 21

2. ОБГРУНТУВАННЯ ВИБОРУ ФУНКЦІОНАЛЬНОЇ СХЕМИ 30

3. ОБГРУНТУВАННЯ ВИБОРУ ТЗА 32

3.1 Вибір датчиків 32

3.1.1 Датчик температури 32

3.1.2 Датчик тиску 33

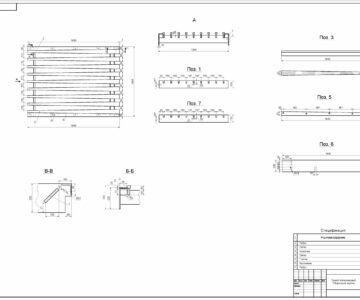

3.2 Вибір виконавчих механізмів та регулюючих органів 34

3.2.1 Вибір шиберних засувок 34

3.2.2 Вибір перекидного клапану 35

3.2.3 Вибір виконавчих механізмів 35

3.3 Специфікація на засоби автоматизації 37

3.3 Обгрунтування вибору контролера 38

4. ОПИС ПРИНЦИПОВОЇ ЕЛЕКТРИЧНОЇ СХЕМИ 41

4.1 Підключення датчиків та пускових пристроїв до контролерних модулів 41

4.2 Розрахунок та вибір блоку живлення 41

5. РОЗРОБКА ПРОГРАМИ ДЛЯ СИСТЕМИ АВТОМАТИЗАЦІЇ 44

5.1 Розробка блок-схеми 44

5.2 Програма роботи контролера 45

6. ОХОРОНА ПРАЦІ ТА БЕЗПЕКА В НАДЗВИЧАЙНИХ СИТУАЦІЯХ 51

6.1 Загальна характеристика умов праці 51

6.2 Техніка безпеки та пожежна профілактика 53

7. РОЗРАХУНОК КАПІТАЛЬНИХ ВИТРАТ НА АВТОМАТИЗАЦІЮ 55

ВИСОВКИ 58

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ 59

ДОДАТКИ

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности