Воронежский государственный университет инженерных технологии

кафедра машины аппараты химических производств

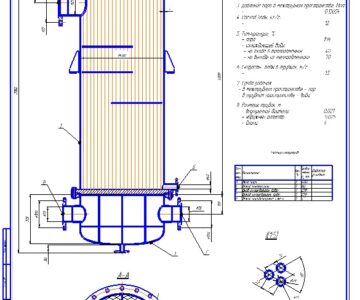

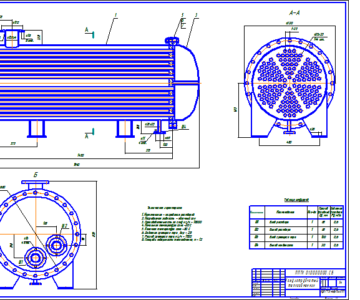

курсовой проект по дисциплине "тепло массообмены"

на тему "Проектирование теплообменного аппарата"

Воронеж 2014

Проведение многих технологических процессов, осуществляемых в химической аппаратуре, часто бывает связано с необходимостью подвода или отвода теплоты. Для решения этой задачи применяют различные теплоносители, которые отдают получаемую от источников теплоты энергию в теплообменниках – аппаратах, предназначенных для передачи теплоты от одного теплоносителя, нагретого до более высокой температуры, к другому.

Выбор теплоносителя для каждого конкретного случая индивидуален и определяется, прежде всего, величиной температуры нагревания и необходимостью ее регулирования. Кроме того, теплоноситель, используемый в промышленности, должен обеспечивать достаточно высокую интенсивность теплопередачи. Поэтому он должен обладать высокими значениями плотности, теплоемкости и теплоты парообразования, низкой вязкостью. Помимо этого желательно также, чтобы теплоноситель был негорюч, нетоксичен, термостоек, не оказывал разрушающего влияния на материал теплообменника и вместе с тем был достаточно доступен и дешев.

Наиболее доступными и распространенными охлаждающими агентами являются вода и воздух. Но наряду с этими используют и другие теплоносители – в частности, низкотемпературные жидкости.

При проектировании и конструировании те6плообменных аппаратов необходимо в максимально возможной степени удовлетворить многосторонние требования, предъявляемые к теплообменникам. Основные из них: соблюдение условий протекания технологического процесса, возможно более высокие коэффициент теплопередачи; низкая гидравлическое сопротивление аппарата; устойчивость теплообменных поверхностей против коррозии; доступность поверхности теплопередачи для чистки; экономическое использование материалов.

Теплообменные аппараты подразделяются в зависимости от формы поверхности, вида теплоносителей, способа передачи теплоты. В соответствии с последним показателем их можно классифицировать на поверхностные и смесительные (контактные).

В поверхностных передача теплоты между теплоносителями осуществляется через разделяющую их поверхность теплообмена. В смесительных теплота от горячего теплоносителя к холодному передаётся при непосредственном соприкосновении- контакте сред.

Поверхностные при этом делятся на рекуперативные и регенеративные. В рекуперативных теплота передаётся через разделяющую их стенку (поверхность теплообмена). В регенеративных оба теплоносителя попеременно соприкасаются с одной и той же поверхностью, которая нагревается при контакте с горячим теплоносителем и охлаждается при контакте с холодным.

Если же перемещение жидкости или газа возникает вследствие затраты на это механической энергии (насос, мешалка и т.п.) такую конвекцию называют принудительной, или вынужденной.

Поверхностные теплообменники (трубчатые, спиральные, пластинчатые, змеевиковые, холодильники, шнековые) представляют собой наиболее значительную и важную группу теплообменных аппаратов, используемой в химической технологии, и их конструкции весьма разнообразны.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности