УГАТУ, ОиТСП, Разработка технологического процесса сварки кожуха камеры сгорания, 2009

Содержание:

стр.

Введение…………………………………………………………………………

1. Описание изделия и условий его эксплуатации…………………………….

2. Анализ конструкции изделия на технологичность…………………………

2.1. Обоснование выбора материала изделия и его характеристика…..

2.2. Оценка свариваемости материала и анализ способов получения неразъемных соединений……………………………………………………….

2.3 Анализ характера конструкции изделия и выбор неразъемного соединения……………………………………………………………………….

2.4 Анализ точности изготовления конструкции, характера остаточных напряжений и деформаций, способов их уменьшения…………

3. Разработка технологического процесса изготовления кожуха камеры сгорания………………………………………………………………………….

3.1 Выбор способов получения неразъемных соединений…………….

3.1.1 Автоматическая аргонодуговая сварка неплавящимся электродом с присадочной проволокой……………………………………….

3.1.2 Автоматическая плазменная сварка с присадочной проволокой………………………………………………………………………

3.2 Описание технологического процесса изготовления изделия…….

3.3 Выбор режимов обработки…………………………………………..

3.3.1 Автоматическая аргонодуговая сварка неплавящимся электродом с присадочной проволокой……………………………………….

3.3.2 Автоматическая плазменная сварка с присадочной проволокой………………………………………………………………………

3.4 Выбор технологического оборудования……………………………

3.4.1 Оборудование для автоматической аргонодуговой сварки неплавящимся электродом с присадочной проволокой………………………

3.4.2 Оборудование для автоматической плазменной сварки с присадочной проволокой……………………………………………………….

4. Разработка технического предложения и технологического оснащения..

4.1 Техническое задание на проектирование технологической оснастки………………………………………………………………………….

стр.

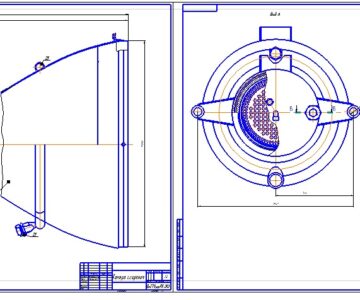

4.2 Назначение и область применения разрабатываемого технологического оснащения………………………………………………….

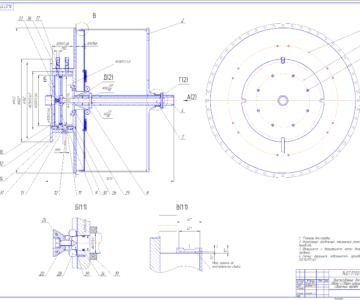

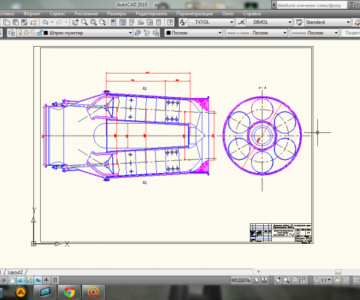

4.3 Описание и обоснование выбранной конструкции технологического оснащения………………………………………………….

4.4 Работоспособность, надежность и ремонтопригодность конструкции технологического оснащения…………………………………..

4.5 Стандартизация и унификация……………………………………...

4.6 Выбор теоретической схемы базирования…………………………

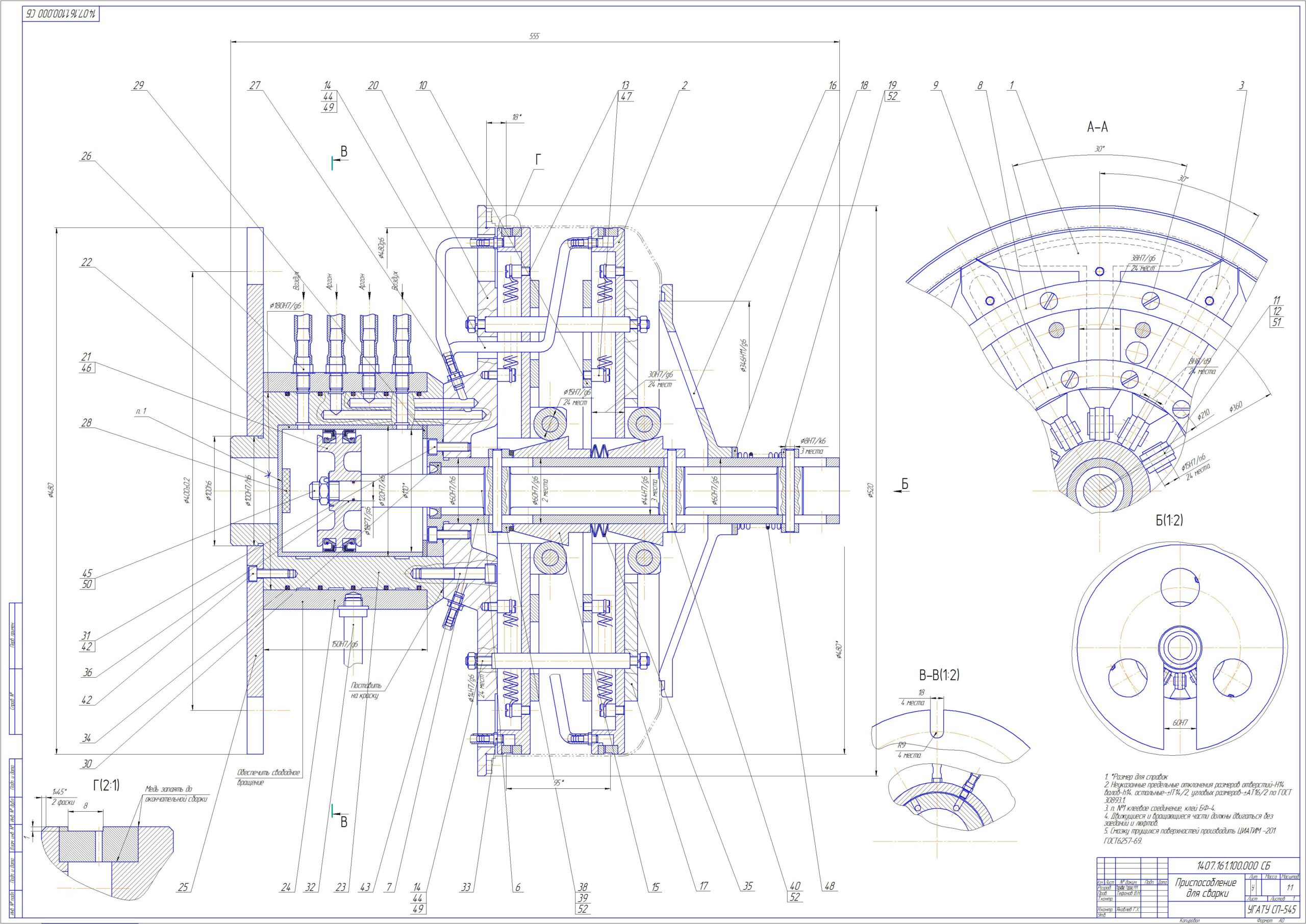

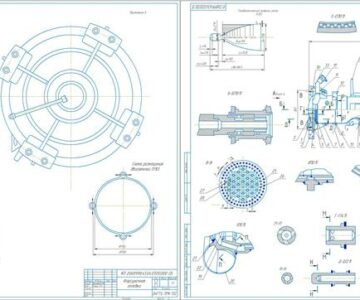

4.7 Описание приспособления для сварки кожуха камеры сгорания...

4.8 Принцип действия приспособления………………………………...

4.9 Расчеты………………………………………………………………..

4.9.1 Расчет усилия на штоке и усилия разжатия деталей……...

4.9.2 Расчет штока пневмопривода………………………………

4.9.3 Расчет размеров пневмопривода…………………………...

4.9.4 Определение времени срабатывания пневмоцилиндра…..

4.9.5 Определение частоты вращения планшайбы вращателя....

4.9.6 Расчёт штифта на срез и смятие……………………………

4.9.7 Расчёт вала на прочность…………………………………...

5. Экономическое обоснование выбора варианта технологического процесса………………………………………………………………………….

5.1 Затраты на производство одного изделия…………………………..

5.1.1 Определение затрат на основные материалы……………...

5.1.2 Определение затрат на вспомогательные материалы…….

5.1.3 Расходы на содержание и эксплуатацию оборудования….

5.1.4 Определение затрат на электроэнергию…………………...

5.1.5 Определение затрат на заработную плату…………………

5.2 Затраты на годовую программу выпуска…………………………..

5.3 Калькуляция на изготовление кожуха камеры сгорания………….

5.4 Расчет прибыли и рентабельности………………………………….

5.5 Определение экономической целесообразности предлагаемого техпроцесса……………………………………………………………………...

5.6 Определение критического объема производства…………………

5.7 Выводы по экономической эффективности………………………..

6. Безопасность и экологичность проекта…………………………………….

6.1 Идентификация и анализ ОВПФ при выполнении сварочных работ……………………………………………………………………………..

6.1.1 Повышенный уровень шума на рабочем месте……………

6.1.2 Повышенная запылённость и загазованность воздуха рабочей зоны…………………………………………………………………….

6.1.3 Повышенный уровень инфракрасного и ультрафиолетового излучения…………………………………………………

стр.

6.1.4 Недостаточная освещённость рабочей зоны………………

6.1.5 Повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека…………..

6.2 Разработка мероприятий по обеспечению безопасных условий труда……………………………………………………………………………...

6.2.1 Расчёт искусственного освещения в сварочном цехе методом коэффициента использования светового потока…...……………......

6.2.2 Расчёт воздухообмена в сварочном цехе…………………... 6.3 Пожаро-взрывобезопасность рабочих мест…………………………

Заключение……………………………………………………………………….

Список используемой литературы……………………………………………...

Приложение А. Техническое задание на проектирование технологической оснастки…………………………………………………………………………

Приложение Б. Спецификации чертежей конструкторских разработок……

Приложение В. Маршрутная карта и операционные карты технологического процесса изготовления изделия……………………………

Приложение Г. Расчет по типовой программе экономической эффективности выполненных конструкторско-технологических разработок

Техническое задание на проектирование

технологической оснастки.

1. Наименование оснастки:

приспособление для сборки-сварки изделия «кожух камеры сгорания».

2. Назначение оснастки:

приспособление для базирования и фиксации изделия «кожух камеры сгорания» на операции автоматической аргонодуговой сварки с присадочной проволокой.

3. Технические требования к оснастке:

3.1 Место установки оснастки:

приспособление устанавливается на сварочный вращатель.

3.2 Количество одновременно устанавливаемых изделий:

в приспособление устанавливается одновременно одно изделие.

3.3 Способ установки и съема изделий:

изделие устанавливается и снимается вручную.

3.4 Способ закрепления изделия:

изделие закрепляется с помощью пневмоприжима.

3.5 Вид привода и параметры системы питания:

3.5.1 Для закрепления изделия применяется пневмоцилиндр с давлением 0,4-0,6 МПа.

3.5.2 Для вращения изделия – 380В.

4. Требования по ОТ и ТБ – в соответствии с Правилами безопасности труда при эксплуатации электроустановок.

5. Дополнительные требования – не предъявляются.

Задание разработал: ____________ Паредес Гарсес М.М.

Задание согласовано:

Консультант: _____________ Тефанов В.Н.

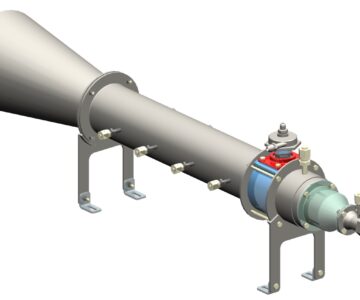

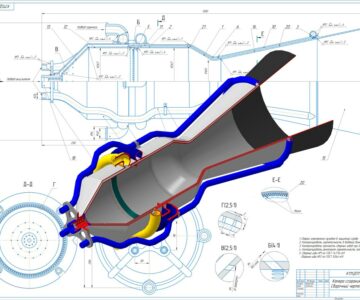

Камера сгорания служит для получения энергии за счет сжигания топлива в потоке сжатого компрессором воздуха и для организации подвода рабочего газа из камеры сгорания на вход в турбину.

Камера сгорания включает в себя кожух камеры сгорания с воздушным коллектором, жаровую трубу с испарительными трубками, топливный коллектор, пусковые форсунки с пневмораспылом топлива и запальные свечи.

В нижней части камеры сгорания имеется поддон для сбора топлива из камеры при остановке, ложном или неудавшемся запуске двигателя. Из поддона в дренажный штуцер топливо попадает в дренажный бак, из которого вытесняется через полый фиксатор в жаровую трубу.

Эксплуатация узла происходит на больших высотах до 9000 м при высоких давлениях до 559 кПа.

Максимально допустимые виброперегрузки 4,5g. В процессе эксплуатации допускается увеличение виброперегрузок до 6g.

На изделие действуют знакопеременные нагрузки.

Максимально возможная температура газов за турбиной:

на режиме холостого хода - 460°С;

на режиме нагрузки - 550°С.

Кожух камеры сгорания состоит из фланца 1 с цилиндром 2 и дна 3.

Передним фланцем, кожух камеры сгорания крепится к кожуху газосборника с помощью 45 болтов и гаек; а задним фланцем (дном) с помощью 24 болтов к сопловому аппаратуру, ступени турбины и выхлопному патрубку. Для предотвращения течи топлива при стягивании болтами фланцев кожухов газосборника и камеры сгорания фланцы притягиваются и покрываются при сборке силоксановым герметикам.

Внутри кожуха присоединяется жаровая труба с помощью 3-х фиксаторов. Фиксаторы своими концами входят во втулки, запрессованные и завальцованные к стенке жаровой трубы. Подвижное соединение со втулками обеспечивает свободное расширение жаровой трубы во время работы.