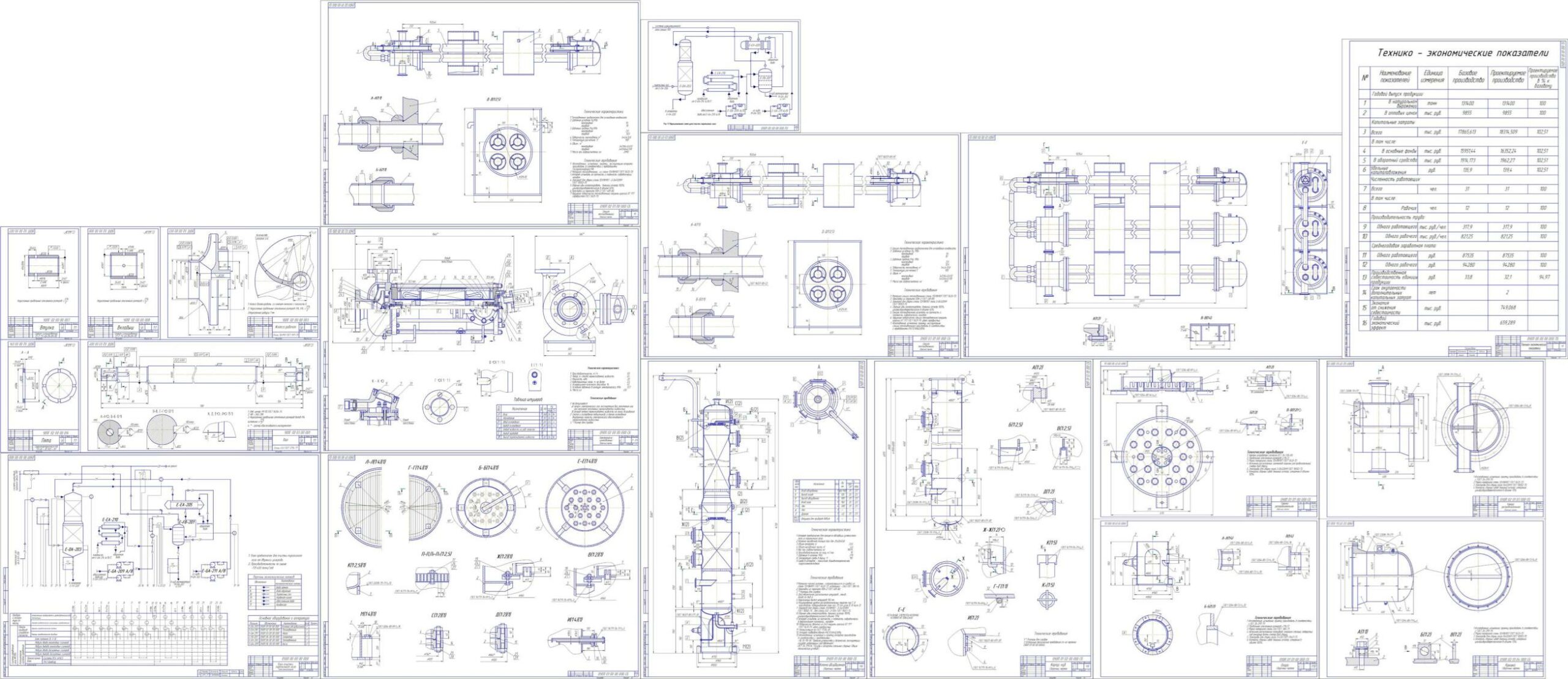

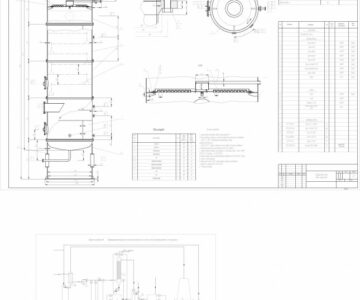

Казанский национальный исследовательский технологический университет, кафедра "Машины и аппараты химического производства", дипломный проект на тему: Расчет действующего узла очистки пиролизного газа цеха 2104 завода Этилен ОАО «НижнекамскНефтехим», Казань 2013 г.

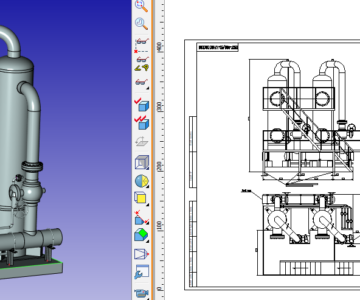

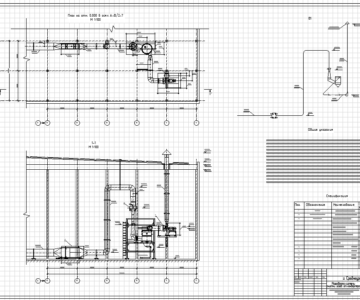

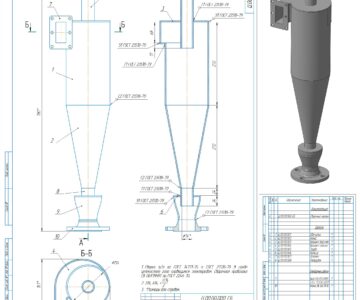

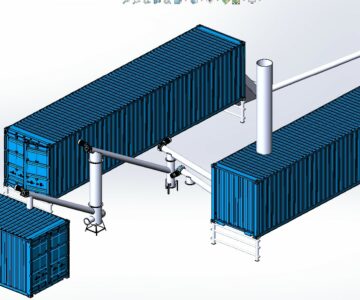

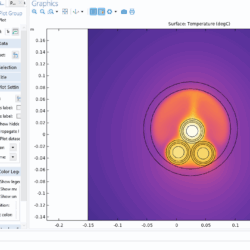

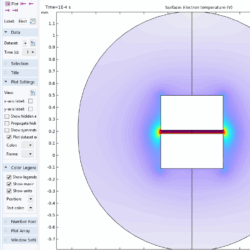

Основное оборудование узла – насадочная абсорбционная колонна, два конденсатора, сепаратор и насосы.

Из системы циркуляции на узел поступает пиролизный газ и через штуцер подается в нижнюю часть абсорбционной колонны поз. E-DA-203. Абсорбционная насадочная колонна состоит из корпуса-куба диаметром 800мм, корпуса-дистиллята диаметром 700мм, опоры и кран-укосины, температура среды вверху колонны 110°С, давление 2,15МПа. Высота колонны составляет 14730мм (6560мм – верхняя часть, 6600мм – кубовая часть и 1150мм - опора). В верхнюю часть колонны насосом через штуцер подается абсорбент, в качестве какового применяется 30%-й водный раствор карбоната натрия. Карбонат натрия поступает на распределительную тарелку, с которой смачивает верхний слой насадки. В качестве насадки используется нерегулярная насадка в виде колец «Хай-Пак» слоем высотой 5500мм. Далее абсорбент поступает на перераспределительную тарелку, вынесенную на опорных столиках, к которым она крепится болтами. Болты также используются для регулировки горизонтальности тарелок. После перераспределительной тарелки абсорбент смачивает нижний слой насадки «Хай-Пак» высотой 5000мм. Карбонат натрия абсорбирует из пиролизного газа СО2 (двуокись углерода) частично превращаясь в бикарбонат натрия и уходя из куба колонны через штуцер. Далее куб, обогащенный бикарбонатом натрия, направляется в соседний цех на переработку.

Пиролизный газ при прохождении через два слоя смоченной абсорбентом насадки очищается от двуокиси углерода и уходит из верхней части колонны в виде парожидкостной смеси очищенного пиролизного газа и карбоната натрия. Далее парожидкостная смесь поступает в конденсатор поз. E-EA-205. В конденсаторе происходит конденсация паров и мелких капель, унесенных пиролизным газом из колонны. После конденсатора пиролизный газ поступает в нижнюю часть сепаратора поз. E-FB-201, где окончательно очищается от карбоната натрия путем промывки обессоленной водой на трех ситчатых тарелках. Из сепаратора пиролизный газ возвращается в систему циркуляции пиролизного газа. Это позволяет поддерживать концентрацию двуокиси углерода (СО2) в системе циркуляции пиролизного газа не выше 3,2%.

Исходные данные колонны:

G = 15 т/час = 15000кг/час – массовый расход газа,

Ун (СО2) = 32,5% - объемная концентрация СО2 в газе на входе в абсорбер,

У-н = 26,1% - мольная концентрация СО2 в газе на входе в абсорбер,

Ун = 34,8% - массовая концентрация СО2 в газе на входе в абсорбер,

Р = 2,15 МПа – давление на входе в абсорбер,

t = 40С – температура газа на входе в абсорбер

Исходные данные насоса:

LBC = 30 м – общая длина трубопровода на линии всасывания,

LH = 60 м – общая длина трубопровода на линии нагнетания,

Z90BC = 6 шт. – количество поворотов на 90 на линии всасывания,

Z135ВС = 1 шт. – количество поворотов на 135 на линии всасывания,

ZВенВС = 3 шт. – количество прямоточных вентилей на линии всасывания,

Z90Н = 8 шт. – количество поворотов на 90 на линии нагнетания,

Z135Н = 2 шт. – количество поворотов на 135 на линии нагнетания,

ZвенН = 3шт. – количество прямоточных вентилей на линии нагнетания,

Нн = 14 м – высота расположения ввода абсорбента в колонну,

Нвс = 5 м – высота расположения (емкости) отбора флегмы в колонну,

Рн = 2,15 МПа – давление (в колонне) на линии нагнетания,

Рвс = 2,0 МПа - давление (в емкости) на линии всаса.

Исходные данные конденсатора:

Название DxDi кмоль Мi кг/час yDi = xDi

ТМК 10,78 948 0.140

МТГП 12,46 1196,16 0.156

Неидентиф. компоненты 57,82 6186,74 0.700

Сумма 81,06 8331,54 0.9961

Температура подаваемого продукта: 75

Содержание:

Введение

1. Назначение и описание проектируемого узла

2. Технологический расчёт колонны

3. Механический расчет колонны

4. Технологический расчет насоса

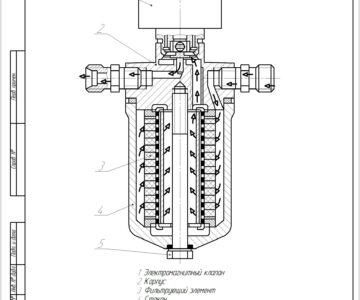

5. Механический расчет насоса

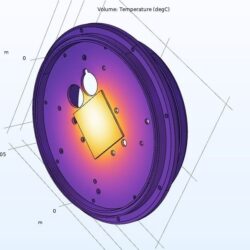

6. Технологический расчет конденсатора

7. Механический расчет конденсатора

8. Безопасность жизнедеятельности на производстве

9. Экономическое обоснование

10. Автоматизация технологического процесса

Заключение

Список использованной литературы