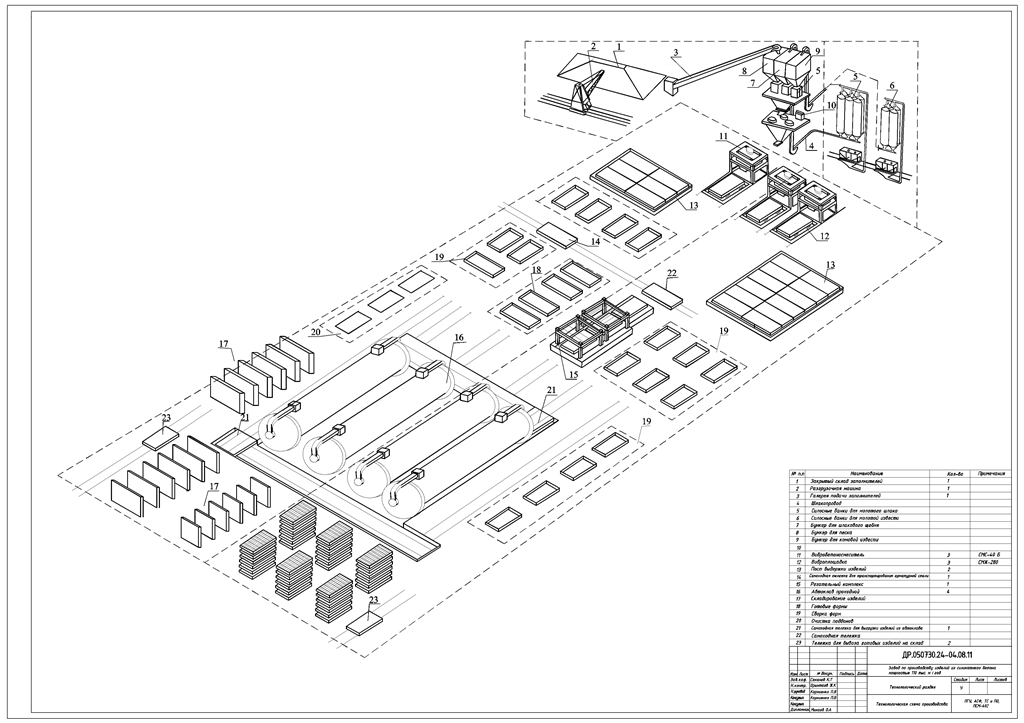

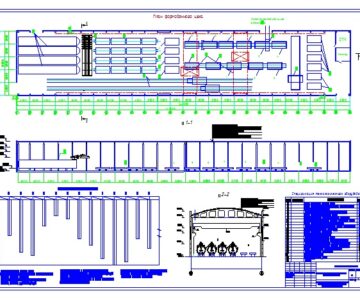

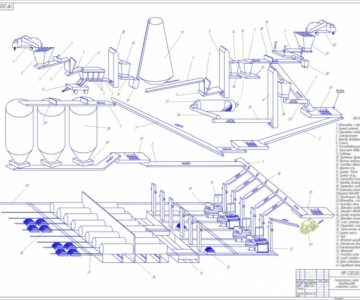

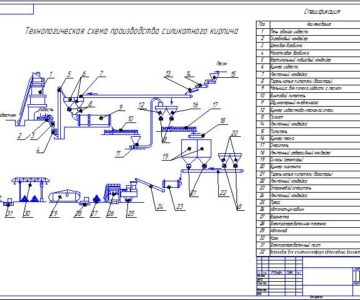

Технология производства изделий из ячеистого силикатного бетона на проектируемом предприятии состоит из следующих этапов: подготовка сырьевых материалов, приготовление формовочной массы, изготовление арматурных каркасов, формование изделий, резка массива, автоклавная обработка, контроль качества и складирования.

Основными сырьевыми материалами являются – песок, известь, гипс, алюминиевая пудра и арматурная сталь поставляются на проектируемое предприятие железнодорожным и автомобильным транспортом .

Песок поступает на предприятие автомобильным транспортом. Разгрузку осуществляем гравитационным способом, при котором под действием силы тяжести он поступает в приемные бункера. Из которого с использованием ленточных транспортеров он поступает в траншейно-полубункерный склад. Этот способ наиболее экономичен. Со складов системой ленточных конвейеров по наклонным галереям песок передается в надбункерное помещение бетоносмесительное отделение через устройство для подогрева (зимой) или же минуя их (летом) .

Известь поступает на предприятие в готовом виде в железнодорожных вагонах. Известь загружают с помощью ленточных конвейеров и элеваторов в силосный склад.

Арматура доставляется на проектируемое предприятие железнодорожным транспортом. В связи с этим склад арматуры располагаем в непосредственной близости от железнодорожных путей с таким расчетом, чтобы мостовыми кранами можно было разгружать полувагоны и открытые платформы. Со склада, арматурная сталь с помощью внутризаводских транспортных средств передастся в арматурный цех для переработки.

Подготовка сырьевых материалов может осуществляться по нескольким технологическим схемам:

сухой совместный помол компонентов;

сухой раздельный помол компонентов;

мокрый помол компонентов;

комбинированный способ подготовки сырьевых материалов.

На проектируемом предприятии используется мокрый помол компонентов, для которого характерно наличие разветвленных транспортных коммуникаций. При мокром помоле кремнеземистого компонента снижаются затраты на устройство обеспечивающих установок, повышается производительность мельниц. Кроме того, отсутствие сушки для большей части материала снижает электрозатраты

Из расходных бункеров известь и песок с помощью ленточных и тарельчатых питателей дозируют по объему в и подают для совместного помола в шаровую мельницу МШ12. Тонкость помола известково-песчаного вяжущего характеризуется остатками на сите №031 до 0,5 % и на сите №014 до 2 %. Полученное совместным помолом известково-песчаное вяжущее с помощью элеваторов направляют в расходные бункера помольного отделения, а далее пневматическим транспортом в приемные бункера бетоносмесительного отделения.

Песок, поступающий в приемные бункера бетоносмесительного отделения, просеивают, освобождают его от примесей гравия и за¬гружают в расходные бункера. Из расходных бункеров песок, из¬вестково-песчаное вяжущее, а также воду дозируют весовыми автоматическими дозаторами и подают в вибросмеситель СМС40Б обеспечивающий высокую гомогенность ячеистобетонной смеси.

В процессе приготовление ячеистобетойной смеси вяжущее, кремнеземистый компонент, алюминиевая суспензия и вода дозируются по массе в соответствии с установленной рецептурой. Заданный состав смеси обеспечивается точным дозированием компонентов. Дозирование кремнеземисрго компонента производится по массе с точностью ± 2% и вяжущего ± 1%.

Последовательность загрузки материалов в вибросмеситель должна бьпъ следующей: сначала загружают песчаный шлам и воду и перемешивают 30 секунд, затем добавляют вяжущие и перемешивают в течение 3-4 минут при работе вибрационной системы. После этого в смеситель подают алюминиевую суспензию, и смесь дополнительно перемешивают в течение 11,5 минут.

Интенсивность виброперемешивания 300-1000 см2/с3.

Смеситель промывается песчаным шламом и водой после каждой рабочей смены и при длительных (более 0,5-1,0 ч) перерывах в работе. Вода после промывки смесителя в виде жидкого шлама собирается в резервуаре и насосом подается в приемный бак-накопитель отходов шлама от калибровки и разрезки ячеистобетонного массива. Все отходы перемешиваются перекачиваются насосом в шламбассейны и повторно используются в технологическом процессе. Температура компонентов ячеистобетонной смеси и воды подбирается из расчета начальной температуры смеси (температура смеси при ее заливке в форму), равной плюс 40-45 °С. Для увеличения скорости гашения извести применяют воду, подогретую до 70 С.

Ячеистобетонную смесь приготавливают на весь объем формы и заполняют ее смесью за один прием.

Дозирование материалов на замес рассчитывается по активности вяжущего для получения ячеистой газобетонной смеси с активностью 6,5 % и влажностью 7 %. Цикл работы вибросмесителя составляет 3 минуты, что позволяет, полнее использовать алюминиевую пудру и формировать качественную структуру газобетона.

После смешивания готовая газобетонная смесь поступает на пост формования.

Процесс формования включает разгрузку (заливку) смеси из смесителя в форму разравнивание и вспучивание высоковязкой смеси с использованием динамических воздействий.

Приготовленная ячеистобетонная смесь заливается в формы с покрытием из термореактивных пластмасс, для формования индивидуальных изделий или крупных массивов для последующей разрезки. Поддон и борта формы тщательно очищены и смазаны и по возможности нагреты до температуры 35-40 С. Смазку наносят равномерным слоем механизированным способом.

Перед заливкой смеси в формы устанавливают и фиксируют арматурные каркасы для предотвращения их сдвига во время заливки ячеистобетонной смеси и ее вспучивания. Для фиксации арматурных каркасов в форме применяем специальные кондукторы. Для защиты арматуры от коррозии применяем латексно-минеральную мастику. Толщина покрытия арматуры 0,5 мм. Подготовка арматурного каркаса и нанесение антикоррозийного слоя осуществляется электростатическим способом в арматурном цехе.

Процесс формования включает разгрузку (заливку) смеси из смесителя в форму разравнивание и вспучивание высоковязкой смеси с использованием динамических воздействий. Интенсивность динамических воздействий (энергия ударов и их частота) в процессе вспучивания смеси регулируют в зависимости от реологических параметров и кинетики вспучивания смеси. Окончание процесса формования наступает после достижения максимальной высоты вспучивания и прекращения активного газовыделения смеси.

Общая продолжительность цикла формования с учетом установки форм, заливки смеси и формования не превышает 15 минут, что подтверждается технологической картой проекта.

После вспучивания формы с ячеистобетонной смесью выдерживаются на постах при температуре воздуха не менее плюс 15-20 °С до приобретения требуемой технологическим регламентом пластической прочности сырца. Время выдержки 1-1,5 часов.

После «вызревания» и достижения ячеистобетонным сырцом пластической прочности 30-50 кПа формы раскрывают (распалубливают) и при помощи мостового крана убирают бортоснастку. Массив переносят на поддоне и устанавливают на стол резательной машины.

При изготовлении армированных изделий до распалубки формы снимают кондуктор, фиксирующий арматурные каркасы в ячеистобетонном массиве.

Массив подается под машину для снятия «горбушки». Рабочий орган машины представляет комбинацию шнека и проволочной фрезы. После снятия «горбушки» массив последовательно подается на резательные машины для ризонтальной продольной разрезки, далее для вертикальной поперечной и вертикальной продольной разрезки. Вертикальная и горизонтальная разрезка производится пилящими струнами.

Разрезанные массивы переносят и устанавливают на автоклавные тележки, которые затем подают в автоклав. Запаривание ячеистого бетона производится в автоклавах диаметром 3,6 метра.

Автоклавная обработка ячеистобетонных изделий осуществляется в соответствии с данными, приведенными в таблице 1.7.

Таблица 1.7 Характеристика режимов автоклавной обработки.

Плотность изделий, кг/м3 Продувка Продолжительность,ч

Подъем давления

до, МПа Выдержка при,

МПа Спуск давления Весь цикл

0,8 1,2 0,8 1,2 0,8 1,2 0,8 1,2

300-400 1 1,5 1,5 10-12 8-10 1,5-2 2-3 14-16,5 12,5-15,5

500-700 1 1,5 1,5 8-10 6-8 2-3 2,5-3,5 12,5-15,5 11-14

700-900 1 1,5-2 1,5-2 8-9 7-8 2,5-3 3-3,5 13-15 12,5-14,5

1000-1200 2-2,5 2-2,5 9-10 7-8 2,5-3 3-3,5 13,5-15,5 12-14

После загрузки автоклава и сдачи его под запарку крышки автоклава закрываются, а задвижки выпуска конденсата и выпуска пара в атмосферу открыты вне зависимости от фактического начала цикла запаривания в данном автоклаве. Пар в автоклав подается через детурбуляционное устройство.

В начальный период автоклавной обработки ячеистого бетона производится предварительное удаление воздуха (паровоздушной смеси) из автоклава путем его продувки паром. Если запариваются остывшие изделия температурой ниже 70 °С или в холодном автоклаве (после выходных), то продолжительность продувки следует увеличивается на 0,5-1,0 час.

При продувке «острый» пар подается в автоклав сверху, а паровоздушная смесь удаляется через конденсатоотвод. В противном случае продувка получается неэффективной к ее следует увеличивать до 2,0-2,5 часа.

Образующийся конденсат непрерывно удаляется из автоклава. Пар используется повторно путем перепуска его в очередной автоклав.

Подъем давления (температуры) в автоклаве осуществляется по программе, но со скоростью не более 1 °С/мин.

Снижение давления в автоклаве производится плавно, особенно в первые 30-40 мин.

Сразу же после выпуска пара из автоклава при завершении цикла запаривания необходимо открыть обе крышки и закрыть задвижки выпуска конденсата. При остывании до температуры 70-80 С газобетонные изделия подаются на участок контейнеризации и пакетирования далее на склад готовой продукции

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности