МАМИ Кафедра «МиТЛП» Тема дипломного проекта: «Литейный цех по производству отливок из серого чугуна с выпуском 60000 тонн в год.»

Литейное производство в России является основной заготовительной базой машиностроительного комплекса. По сравнению с другими заготовительными производствами литейное производство отличается высоким коэффициентом использования металла, который составляет от 75% до 98%. Наряду с этим, литейное производство обеспечивает получение сложных по геометрии и конфигурации литых заготовок с внутренними полостями, что не всегда возможно и целесообразно выполнить другими методами.

Основным направлением совершенствования и развития литейного производства на современном этапе является расширение использования известных и создание новых технологических процессов и оборудования, позволяющих уменьшить расход материалов и энергии, снизить затраты труда, повысить производительность и улучшить условия труда, устранить вредное воздействие на окружающую среду и, в конечном счете, повысить качество и эффективность производства.

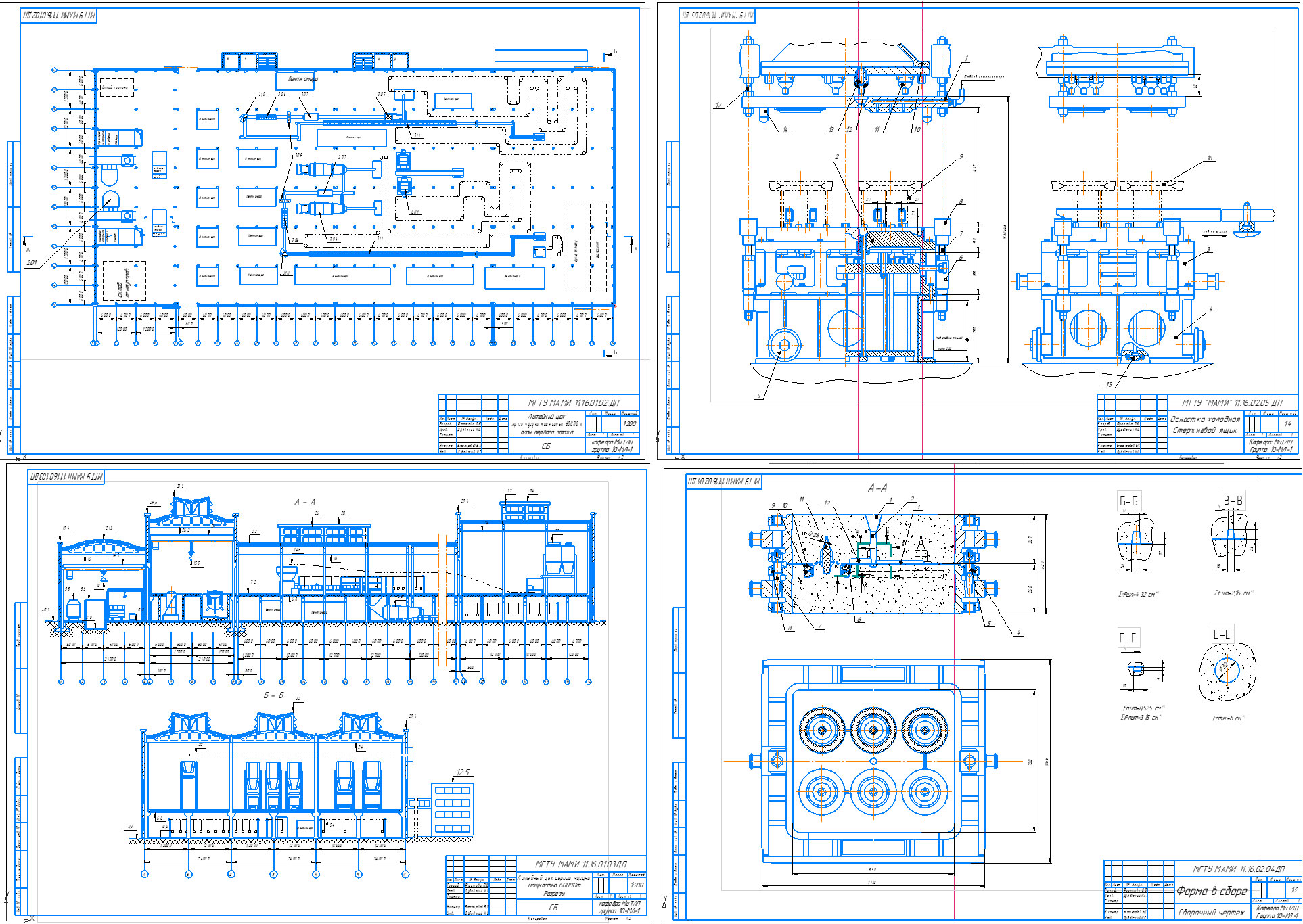

В данном дипломном проекте разработан литейный цех по изготовлению отливок из серого чугуна мощностью 60000 тонн в год.

Целью проекта является создание высокого уровня механизации и автоматизации литейного цеха. Особое внимание уделено применению высокотехнологического оборудования для получения качественных отливок, новых методов и технологий производства.

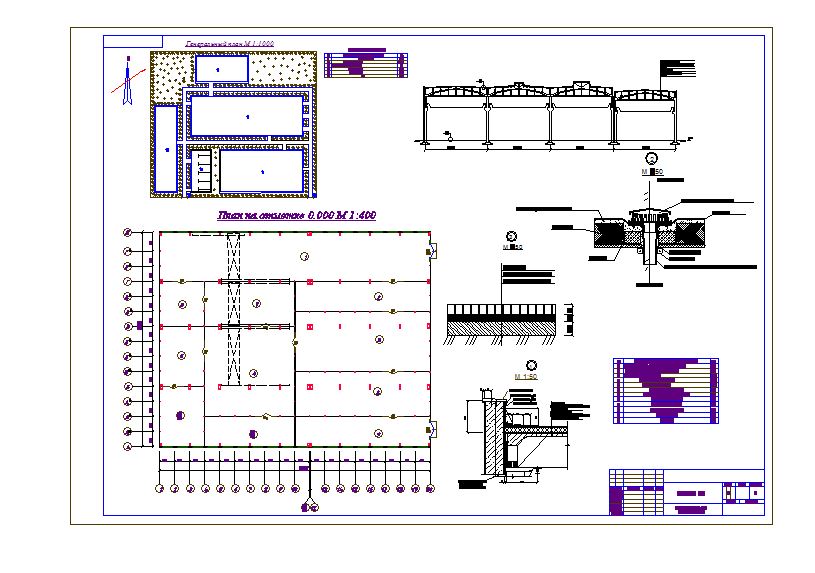

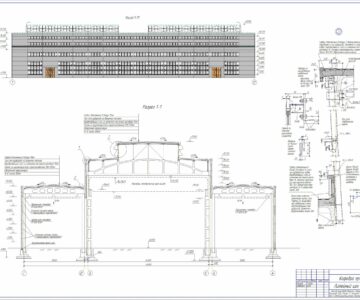

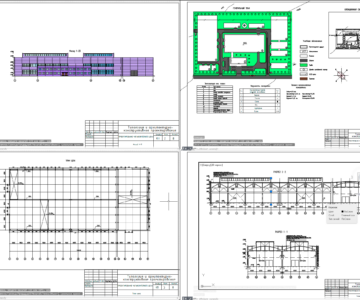

В первом разделе разработан проект и планировочное решение литейного цеха. Во втором разделе разработана технология изготовления отливки «Шкив коленчатого вала» и проведены все технологические расчеты. В третьем разделе (спецчасть) проведены исследования технологических параметров изготовления форм из ХТС. В четвертом разделе произведен экономический и технико-экономический анализ спроектированного производства. Произведена экономическая оценка применения нового технологического решения и рассчитан экономический эффект. В пятом разделе проведен детальный расчет освещенности, разработаны мероприятия направленные на выполнение требований производственной санитарии и техники безопасности.

При проектировании большое внимание уделялось выполнению ряда экологических требований и рассмотрению факторов, влияющих на снижение себестоимости продукции.

1.1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

В ходе работы над проектом были собраны данные для проектирования на заводе: Открытое акционерное московское общество «Завод имени И.А. Лихачева» (АМО ЗИЛ) в литейном цехе №3 и в литейном цехе №2.

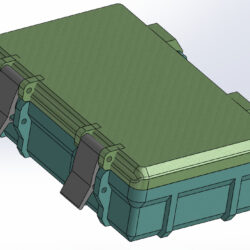

Комплект отливок представлен в таблице №1 расчёта цеха (приложение 1). Комплект стержней представлен в соответствующей таблице №2 расчёта цеха (приложение 1) и выпуск отливок со стержнями в таблице №3 расчёта цеха (приложение 1).

СОДЕРЖАНИЕ

Введение 6

1. Проектная часть . 8

1.1. Исходные данные для проектирования 9

1.2. Режим работы цеха 9

1.3. Проектирование отделений цеха 9

1.4. Организация транспорта 10

1.5. Шихтовой двор 10

1.6. Плавильное отделение 11

1.7. Формовочное отделение 16

1.8. Смесеприготовительное отделение 19

1.9. Стержневое отделение 21

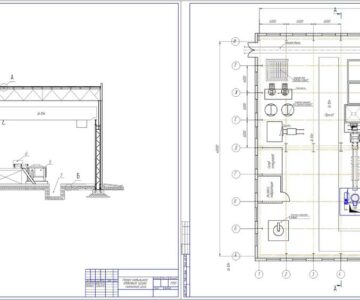

1.10. Очистное отделение 25

1.11. Вспомогательные службы цеха 29

1.12. Складские помещения 30

1.13. Служебно – бытовые помещения 30

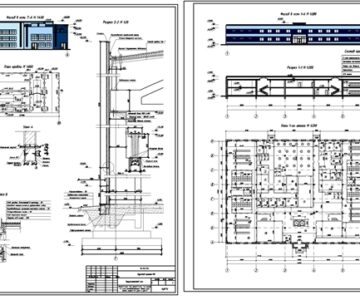

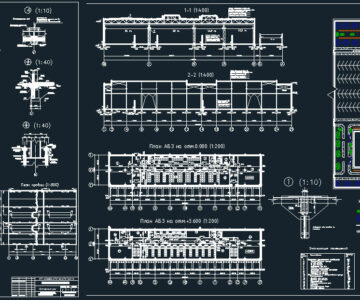

1.14. Строительная часть цеха 31

2. Технологическая часть 36

2.1. Описание детали 37

2.2. Выбор сплава 37

2.3. Обоснование выбранной технологии 39

2.4. Конструирование отливки 39

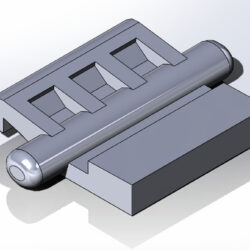

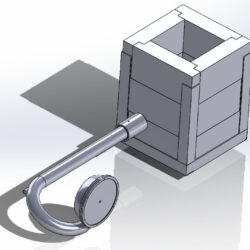

2.5. Изготовление стержней 44

2.6. Состав формовочной смеси 50

2.7. Изготовление и сборка литейной формы 53

2.8. Технологические расчеты 56

2.9 Виды брака. Причины 65

2.10. Контроль качества отливок 65

3.Спецчасть 67

3.1. Введение 68

3.2. Современные «No Bake»-процессы 69

3.3. Технологические свойства ХТС 79

3.4. Определение технологических параметров формовочной смеси 80

3.5. Исследование кинетики отверждения формовочной смеси 84

3.6. Исследование кинетики отверждения по методике «УХП-КАВЕНАГИ» 88

3.7. Выводы 90

4.Экономическая часть .91

4.1. Капитальные вложения на создания производственных фондов цеха. 92

4.2. Численность и заработная плата рабочих 96

4.3. Организация управления литейным цехом 104

4.4. Текущие затраты на производство 107

4.5. Калькуляция себестоимости продукции 112

4.6. Технико-экономические показатели спроектированного цеха 113

4.7. Экономическая эффективность нового технологического решения 115

5.Охрана труда и экология 119

5.1. Анализ вредных и опасных производственных факторов 120

5.2. Комплексные мероприятия по обеспечению безопасных условий труда 124

5.3. Меры по обеспечению пожаровзрывобезопасности 132

5.4. Требование безопасности к оборудованию 136

5.5. Специальный вопрос по охране труда 138

5.6. Охрана окружающей среды 143

5.7. Специальный вопрос по экологии окружающей среды 148

6. Список литературы 151

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности