Технология бетона, строительных конструкций и изделий

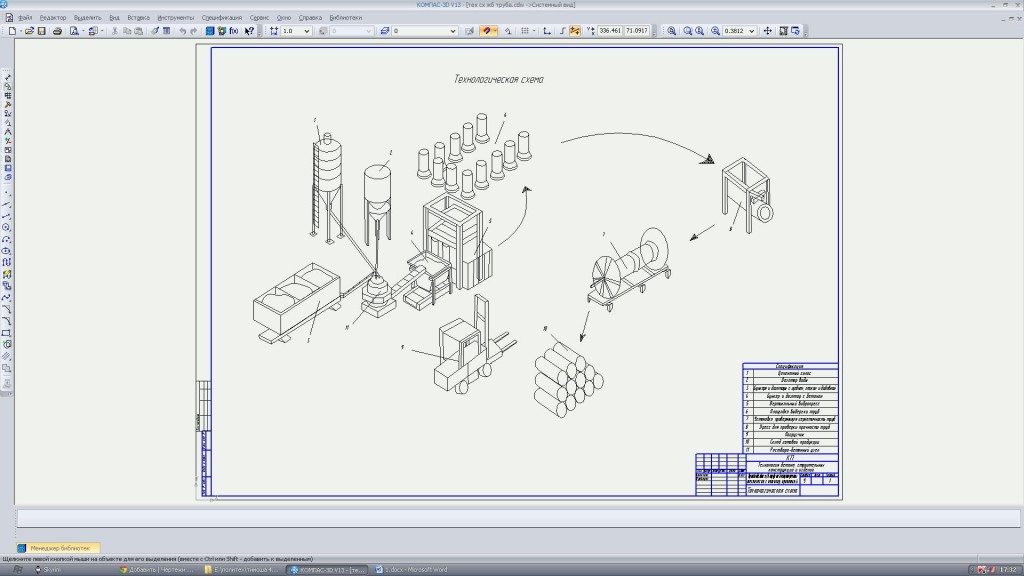

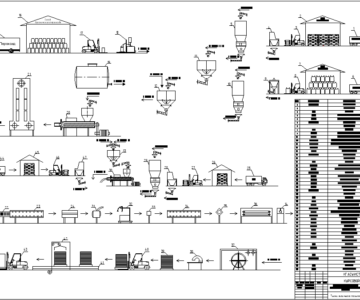

Производство ж/б труб по беспропарочной технологии с антикор. пропиткой.

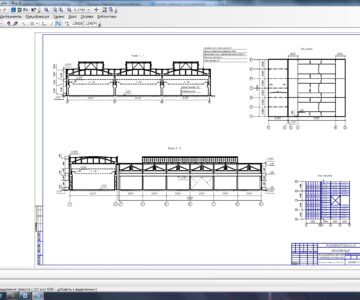

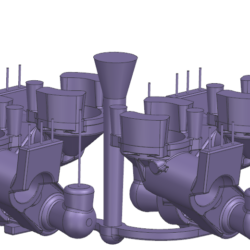

Напорные железобетонные трубы высокого давления производят методом вертикального виброгидропрессования. При изготовлении этим методом труб диаметром 500—1600 мм используют формы особой конструкции, позволяющие после окончания бетонирования трубы с полной установкой арматуры опрессовать стенки изделия и тем самым создать растягивающие напряжения в спиральных витках каркаса. В отличие от трехступенчатой технологии, предусматривающей напряжение спиральной арматуры после твердения бетона, она получает предварительное напряжение до твердения бетона.

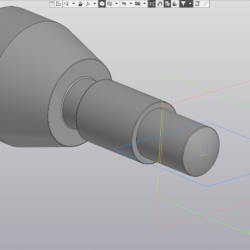

Напорные трубы производят длиной до 5 м, диаметром 500, 700, 900, 1000, 1200, 1600 мм, толщиной стенок 55—85 мм. Для изготовления труб применяют бетон марки М 500 с расходом цемента 550 кг/м3, армируют высокопрочной холоднотянутой проволокой; диаметр продольной арматуры 5 мм, спиральной 3—5 мм, подвижность смеси 2—3 см.

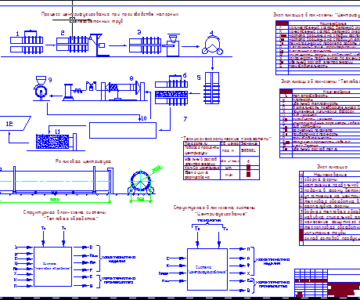

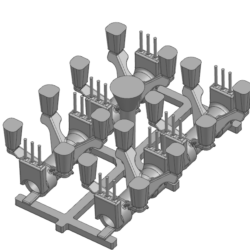

Изготовление напорных труб начинают с заготовки арматуры. Изготовляют спиральный арматурный каркас посредством навивки проволоки на специальном станке без напряжения, шаг спирали 14—19 мм, а также нарезают продольные стержни с высадкой головок. Далее производят сборку наружной формы. При производстве изделий применен новый способ спирально-перекрестного армирования каркаса, выполняющего функции спиральной и продольной арматуры, который позволяет увеличить прочностные характеристики как на ранних сроках твердения, так и на готовом изделии.

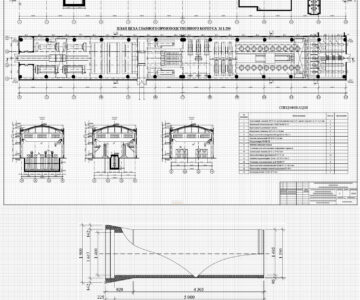

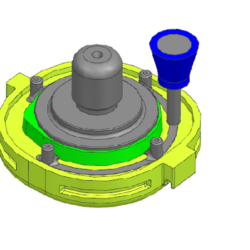

Форму собирают в два этапа. Вначале производят сборку наружной формы, ее чистку, смазку и проклейку стыков, а затем установку арматуры (спиральной и продольной), после этого подготавливают сердечник и комплектуют всю форму. Наружную форму собирают с помощью болтов с пружинными компенсаторами, это допускает некоторую раздвижку форм при прессовании. Внутренняя форма представляет собой металлический сердечник с двумя стенками — внутренняя сплошная и верхняя перфорированная. На сердечник надевают резиновый чехол. В подготовленную форму устанавливают спиральный арматурный каркас. На торцах формы укрепляют опорные кольца, через отверстия в которых пропускают стержни продольной арматуры с высаженными головками. Заданное напряжение стержней фиксируется закладной муфтой. Собранную наружную форму с напряженной продольной арматурой и спиральной арматурой без напряжения устанавливают в вертикальное положение на посту парафинирования для заделки отверстий в опорном кольце раструбной части формы.

Сборку двух частей формы (наружной и сердечника) осуществляют на посту комплектации в вертикальном положении путем опускания наружной формы на сердечник. На верх формы устанавливают центрирующее кольцо, которое фиксирует положение формы относительно сердечника. Обжатие бетона по кольцу производят спиральной арматурой диаметром 3—8 мм с шагом 14—20 мм. Форма состоит из наружного кожуха и сердечника. Кожух в зависимости от диаметра изготовляемой трубы выполнен из двух или четырех элементов, скрепленных пружинными болтами. Подготовленная форма переносится краном на пост формования и ставится на предварительно подготовленную механизированную тележку для транспортирования изделий с поста формования до площадки выдержки.

Далее подготовленная бетонная смесь подается в форму, уплотняется в несколько проходов, начинают процесс вибрирования бетонной смеси. Так происходит до полного уплотнения и заполнения формы бетонной смесью.

В связи с тем, что технология тепло-влажностной обработки имеет ряд недостатков, связанных с ухудшением структуры цементного камня и снижением конечной прочности и морозостойкости бетона, большими энергозатратами, ослаблением контактной зоны цементного камня с преднапряженной арматурой и полимерными закладными элементами, при производстве труб было принято решение об использование беспропарочной технологии твердения бетона. Беспропарочная технология заключается в совокупности трех основных групп факторов, определяющих набор бетоном высокой ранней прочности:

- применение комплексных добавок полифункционального действия (Реламикс М);

- целенаправленный выбор цемента и учет его совместимости с добавками;

- оптимальная температура твердения (25-30 С).

Файл не открывается, нету формата dwg

И не будет. Вы поле Софт смотрите и подумайте.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности