Воронежский государственный архитектурно-строительный университет

Кафедра строительной техники

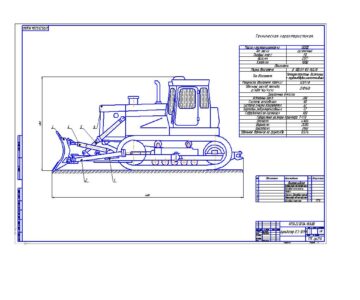

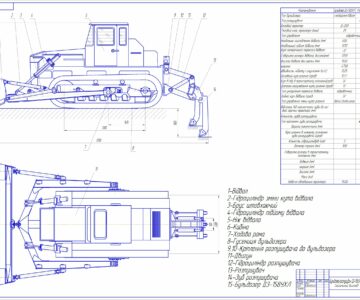

Дипломный проект на тему: ,, Модернизация бульдозера-толкача на базе ДЗ-110"

Воронеж 2015

Вашему вниманию представляется дипломный проект на тему: оборудование толкача на бульдозере ДЗ-110.

Бульдозеры-толкачи предназначены для обеспечения лучшего заполнения ковша скрепера (например, самоходный скрепер ДЗ-11П).

Из литературных источников и практики эксплуатации серийных бульдозеров-толкачей с энергонасыщенными тягачами (ДЗ-110) известно, что их рациональное использование со скреперами вместимостью 8, м3. Для эффективной эксплуатации таких бульдозеров-толкачей необходима модернизация отвала бульдозера за счет установки сменной толкающей плиты и амортизаторов в подкосах отвала.

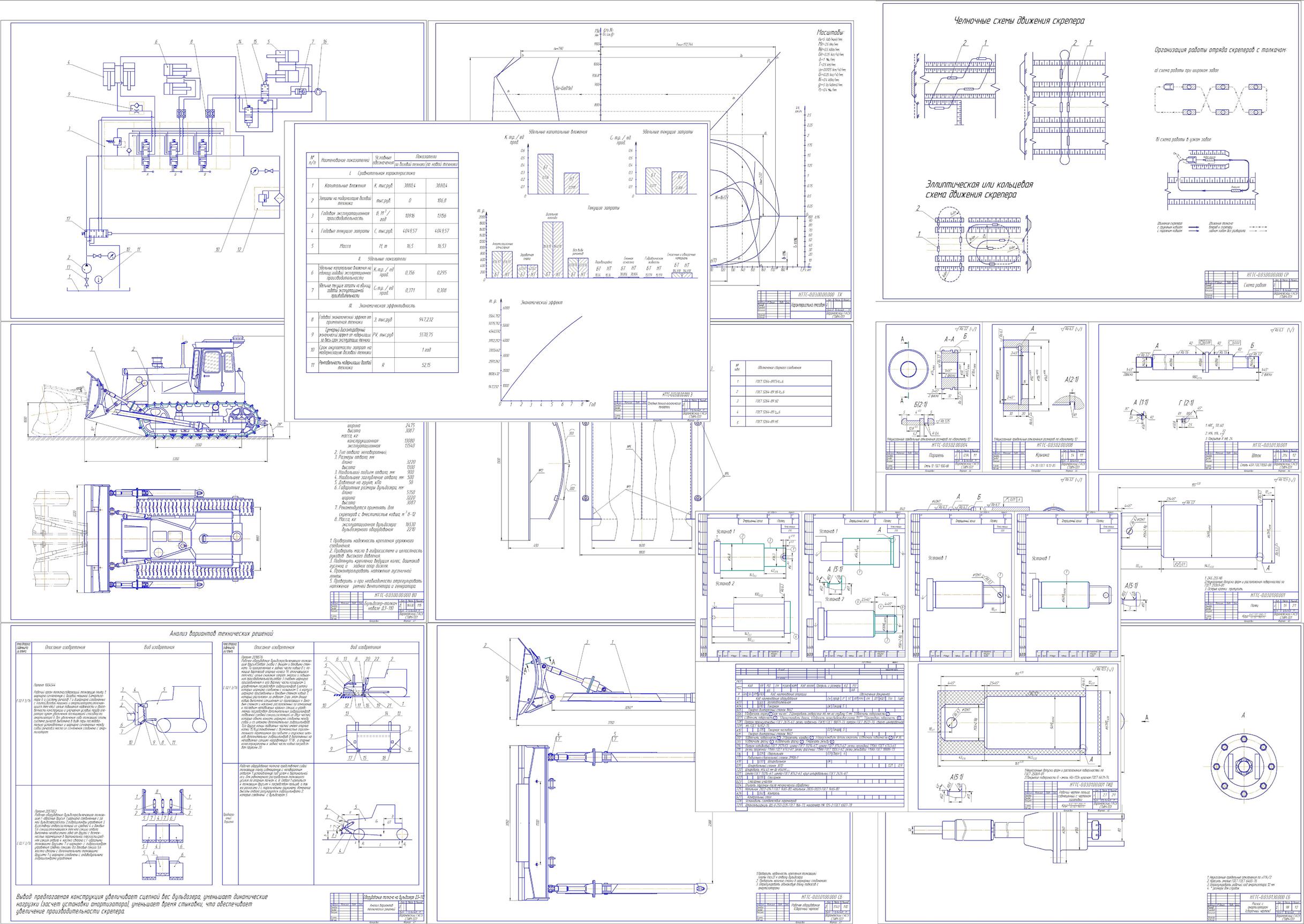

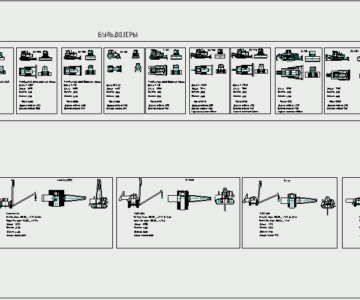

Для увеличения производительности скрепера мной был выполнен патентно-информационный поиск, результаты которого приведены на 1-ом листе графической части дипломного проекта.

В настоящие время разработана оригинальная конструкция изменения угла на-клона толкающей плиты, установка в подкосах отвала амортизаторов с тарельча-тыми пружинами, что позволяет увеличить сцепной вест толкача (его силу тяги) и уменьшить время стыковки со скрепером. В целом эти мероприятия позволяют по-высить производительность обслуживаемых скреперов.

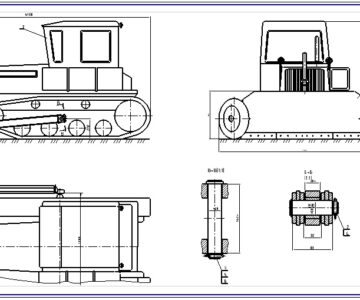

Общий вид скреперного агрегата представлен на 2-ом листе графической части дипломного проекта.

На 3-ем листе показано непосредственно само рабочее оборудование с толкающей плитой и амортизаторами в подкосах. Стандартные жесткие подкосы заменены на амортизаторы с тарельчатыми пружинами, которые существенно уменьшают динамические нагрузки при стыковке со скрепером и сокращают время стыковки. Такой механизм имеет простую, но в то же время надежную конструкцию.

4-й лист толкающая плита, предназначенная для толкания скреперов. Рацио-нальный угол наклона толкающей плиты заложен при её конструировании для скрепера ДЗ-11П.

На 5-ом листе приведен чертеж амортизатора с тарельчатыми пружинами.

6-й лист – это деталировка, на котором показаны основные детали, входящие в узлы модернизации.

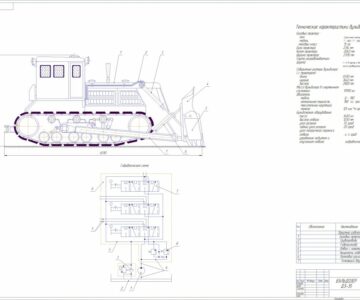

На 7-ом листе представлена гидравлическая схема бульдозера, поясняющая, каким образом связаны между собой исполнительные гидроцилиндры механизма бульдозера.

На 8-ом листе представлена тяговая характеристика бульдозера-толкача, ко-торая позволяет рассчитать номинальную силу тяги, рациональный режим работы двигателя и гусеничного движителя трактора.

На 9-ом листе представлена технология изготовления детали, входящей в узел модернизации. Основными операциями для её изготовления являются токарная чер-новая, токарная чистовая и шлифовальная. Разработаны маршрутные и операционные карты.

На 10-ом листе показаны типовые схемы разработок грунта скрепернами.

В заключительной части приведён экономический анализ модернизации, который позволил выявить экономическую эффективность внедрения в размере 947 232 руб., суммарный дисконтированный экономический эффект в размере 5 570 7500. Срок оку-паемости составляет 1 год.

Также в ПЗ представлены расчеты на прочность основных элементов рабочего оборудования; а также расчеты, связанные с охраной труда и защитой окружающей среды.

Введение…………………………………………………………………………….......5

1 Технико-экономическое обоснование темы дипломного проекта………...6

1.1 Анализ существующих конструкций бульдозеров……........….7

1.2 Патентный поиск…………………………….……………....………….9

1.3 Выбор темы дипломного проекта……….………………...………20

2 Тяговый расчет бульдозера……………….…………………………....…..…...22

2.1 Исходные данные……………………………………………...…….……...22

2.2 Расчет и построение тяговой характеристики…………….....…..22

2.3 Выбор основных параметров рабочего оборудования……….…...33

2.4 Влияние угла установки толкающей плиты на сцепные ка-

чества бульдозера-толкача…………………………………………….36

3 Расчет гидравлического привода бульдозера………………..……….……..40

3.1 Описание гидравлической схемы бульдозера ДЗ-110……..….……40

3.2 Подбор гидроцилиндров изменения угла резания……..…….……...41

4 Расчет на прочность элементов рабочего оборудования………...……...42

4.1 Расчет на прочность толкающего бруса…………………….………42

4.2 Расчет на прочность пальца крепления гидроцилиндра

изменения угла резания……………………………..…………………...46

4.3 Расчет амортизатора...………………………………………………...49

4.3.1 Полное усилие, действующее на один раскос.……………....49

4.3.2 Расчет количества упругих элементов...…………..............50

5 Проектирование технологического процесса изготовления

детали………………………………………………………………..……………..51

5.1 Анализ чертежей………………………………………………………….51

5.2 Определение размера партии деталей и типа производства…….51

5.3 Разработка технологического маршрута обработки

заготовки…………………………………………………..……………………52

5.4 Расчет припусков…………………………………….…………....……...52

5.5 Выбор оборудования, приспособлений и инструмента……..…….55

5.6 Определение режимов обработки заготовки……………….……...55

5.6.1 Режимы резания при токарно-черновой обработке………..55

5.6.2 Режимы резания для шлифовальной обработки………….....59

5.6.3. Режимы резания для сверлильной операции.........................60

5.7 Определение нормы времени……………………………...…….…...…62

5.7.1 Определение нормы времени токарно-черновой

операции………………………………………………………………….....62

6 Защита окружающей среды, охрана труда и техника

безопасности…………………………………………………………...……….64

6.1. Звуковые колебания. Защита от шума……………………………..64

6.1.1 Характеристики звуков и действие их на организм……….64

6.1.2 Шумовые характеристики машин……………………………...65

6.1.3 Средства и методы защиты от шума……………………….66

6.1.4 Звукопоглощение, виброизоляция, демпфирование

и средства индивидуальной защиты от шума...……..……........67

6.2 Действие вибрации на организм человека…………………..……...68

6.3 Методы и средства вибрационной защиты……………..………….68

6.4 Виброизоляция автомобильных и тракторных

двигателей. Расчет виброизоляции двигателя Д-130…….……...69

6.5 Расчет выбросов загрязняющих веществ от работы

бульдозера ……………………………………………………….........70

6.6 Общие требования безопасности труда……………....….…..76

6.6.1 Требования безопасности труда при производстве

работ бульдозерами…………………………………….……77

6.7 Охрана окружающей среды…………………………………….………..77

7 Расчет технико-экономических показателей проекта…………………79

7.1 Выбор базового варианта машины…………………………………...79

7.2 Назначение и область применения новой техники………….…….79

7.3 Выявление конструктивных и эксплуатационных

преимуществ новой техники……………………………………………79

7.3.1 Расчет производительности сравниваемых агрегатов…...80

7.4 Определение капитальных вложений по базовой

и новой техники……………………………………………………………82

7.5 Определение годовой эксплуатационной производительности..83

7.5.1 Определение годового фонда времени работы………………83

7.5.2 Определение годовой эксплуатационной

производительности……………………………………………....84

7.6 Определение годовых текущих затрат……………………………..85

7.6.1 Определение годового фонда заработной платы…………..85

7.6.2 Определение амортизационных отчислений на полное

восстановление……………………………………………………...85

7.6.3 Определение годовых затрат на все виды ремонтов……..86

7.6.4 Определение затрат на дизельное томливо………………...87

7.6.5 Определение затрат на гидравлическую жидкость………..88

7.6.6 Определение затрат на смазочные и обтирочные

материалы………………………………………………………….88

7.6.7 Определение затрат на износ и ремонт оснастки………..88

7.6.8 Определение затрат на перебазировку машины……………89

7.7 Определение экономического эффекта…………………………….91

7.8 Определение основных удельных показателей…………………...92

7.9 Определение дисконтированного экономического

эффекта за период срока службы объекта……………………….92

7.10 Определение срока окупаемости использования новой

Техники……………………………………………………………………93

7.11 Определение периода окупаемости………………………………...93

7.12 Рентабельность модернизации базовой техники………………94

Заключение………………………………………………………………..…….95

Список использованных источников………………………….…….....……96

Приложения…………………………………………………….………..………98

Подскажите, в каком году защищали?

Приветствую, подскажите в разделе технология какая изготавливается деталь. Если это палец какие размеры его?

Рабочий чертеж пальца, совмещенный с чертежом заготовки. Заготовка длина 161, диаметр 67.

спасибо Дмитрий)

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности