МГТУ МЛ-04-2

Вагранки предназначены для переплава доменного литейного чушкового чугуна и чугунного лома в чугунолитейных цехах. При плавке в качестве шихтовых материалов в незначительных количествах также применяют стальной лом и ферросплавы. Топливом чаще всего служит кокс. Флюсы (известняк, плавиковый шпат, доломит) вводят в виде добавок к шихте для образования легкоплавкого шлака.

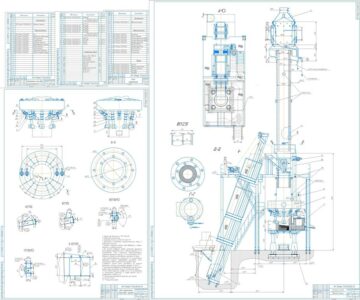

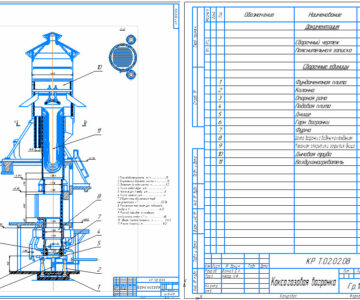

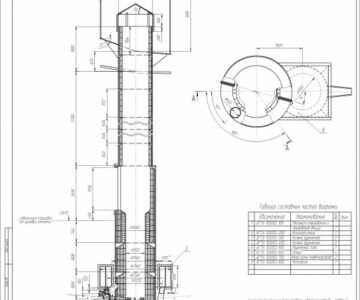

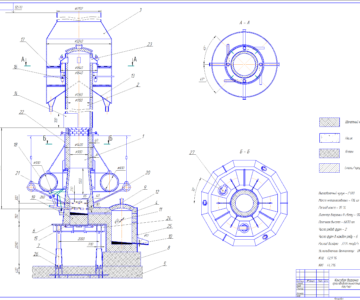

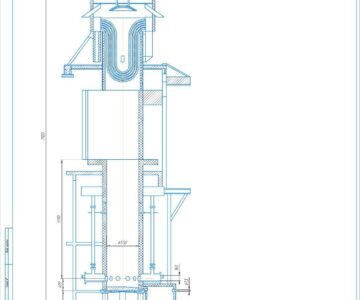

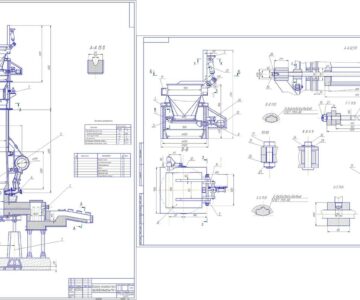

Вагранка представляет собой цилиндрическую шахту, состоящую из стального кожуха, футерованного внутри огнеупорочным кирпичом толщиной 0,15 – 0,3 м и засыпкой. И верхней части вагранки имеется загрузочное окно, через которое подаются внутрь печи шихтовые материалы. В нижней части вагранки расположены воздушная коробка и фурмы, через которые воздух подается в шахту вагранки от воздуходувной машины. Внизу шахта закрывается откидным днищем, на которое набивается из огнеупорного порошка подина. Часть шахты между фурмами и подиной называется горном.

Жидкий металл собирается в горне или через соединительный желоб перетекает в копильник, откуда периодически или непрерывно выпускается через отверстие (летку). Для удаления шлака в горне или копильнике делают специальную шлаковую летку. Шахта в верхней своей части (выше колошникового отверстии) переходит в футерованную трубу, снабженную искрогасителем устройством для гашения и улавливания мелких твердых частиц, содержащихся в потоке газов. Фурмы по высоте располагают в один, два или три ряда по окружности шахты в шахматном порядке. Кожух и футеровка вагранки опирается на подовую плиту и четыре колонны, которые, с помощью фундаментных плит устанавливаются на фундамент.

В последнее время получают распространение вагранки более сложного профиля, в которых шахту выполняют конусной. Наклон стен шахты обеспечивает более равномерное распределение шихты и газов по сечению вагранки.

В современных вагранках для увеличения срока службы футеровки применяют наружное водяное охлаждение. При этом вагранку оборудуют дополнительным кожухом (рубашкой), захватывающим область фурм и распространяющимся вверх на высоту 2 – 2,5 м. Охлаждение осуществляется либо водяной рубашкой с подводом воды в нижнюю часть и отводом сверху, либо струйные разбрызгиванием воды по поверхности кожуха. Применение водяного охлаждения позволяет увеличить длительность работы вагранки без ремонта футеровки до 5 – 6 суток.

Плавке в вагранке предшествуют розжиг и загрузка шихты в вагранку. Целью розжига является создание в нижней зоне печи, между подиной и плавильным поясом, очага горения в виде слоя горящего кокса, который называется холостой колошей. Над холостой колошей располагается в виде отдельных чередующихся слоев металлическая шихта и рабочая порция – кокса – топливная колоша. Флюс загружается вместе с коксом.

Плавка начинается с момента начала подачи воздуха. Воздух давлением 5 – 10 кПа, вдуваемый в вагранку через фурму, вызывает интенсивное горение топлива в пространстве, расположенном над фурмами. В результате этого образовавшиеся продукты сгорания поднимаются вверх и, встречаясь с металлической шихтой, расплавляют ее. Для более полного использования тепла поток газов должен как можно равномернее проникать через слой шихты и возможно полнее отдавать свое тепло. Поэтому слой материалов должен иметь хорошую проницаемость для газов. Для этого требуется равномерная послойная завалка металлической шихты и вполне определенное давление дутья.

В зависимости от температуры и состава газов вагранку условно разделяют на три зоны.

Верхняя зона – зона подогрева материалов. В этой области все материалы находятся в твердом состоянии. Постепенно опускаясь вниз, они нагреваются до температуры 1100 – 1200 °С. Известняк при температуре 800 – 900 °С подвергается разложению, кокс теряет влагу и оставшиеся летучие вещества. Ваграночные газы в этой зоне. пройдя столб шихтовых материалов и отдав им тепло, охлаждаются до температуры 350 – 450 °С и на выходе из слоя шихты содержат 8 – 10 % СО, 14 – 16 % СО2 и пыли 8 – 10 кг/т.

Средняя зона–зона горения. В верхней области этой зоны происходит плавление металлической шихты и образование шлака, в твердом состоянии находится только кокс. Капли жидкого металла и шлака, стекая вниз по кускам горящего кокса, нагреваются до температуры 1500 °С. Одновременно, проходя через окислительную зону, капли чугуна подвергаются воздействию газов, причем происходит частичное окисление элементов чугуна (10 – 25 %), что связано с дополнительным выделением тепла. Максимальная температура газов в этой зоне 1600 °С.

Нижняя зона – горновая, расположена ниже воздушных фурм. В этой зоне металл несколько охлаждается и удаляется из печи.

Для интенсификации процесса плавки в современные вагранки подается подогретый до 500 °С воздух. При горячем дутье значительно улучшаются показатели работы вагранки: увеличивается производительность, снижается расход кокса, повышается температура чугуна. Воздух подогревается в отдельно расположенном радиационно-конвективном рекуператоре с самостоятельным отоплением.

Процесс плавки в вагранке характеризуется следующими показателями: производительность 6 – 7 т/ч в 1 м2 площади поперечного сечения вагранки, расход кокса 7 – 10 % от массы чугуна и относительно высоким тепловым к. п. д. (40 – 45 %).

Вагранка является самым распространенным чугуноплавильным агрегатом, но получить чугун для отливок высокого качества в вагранке не представляется возможным из-за колебания по ходу плавки состава и температуры чугуна. В чугунолитейном производстве в настоящее время необходимо получение чугуна с высокой плотностью, прочностью и пластичностью. Для этого требуется подогрев чугуна до 1500 – 1550 °С в целях возможности его легирования и модифицирования. Поэтому в чугунолитейных цехах, производящих ответственное литье, постепенно вагранки заменяются индукционными электропечами.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности