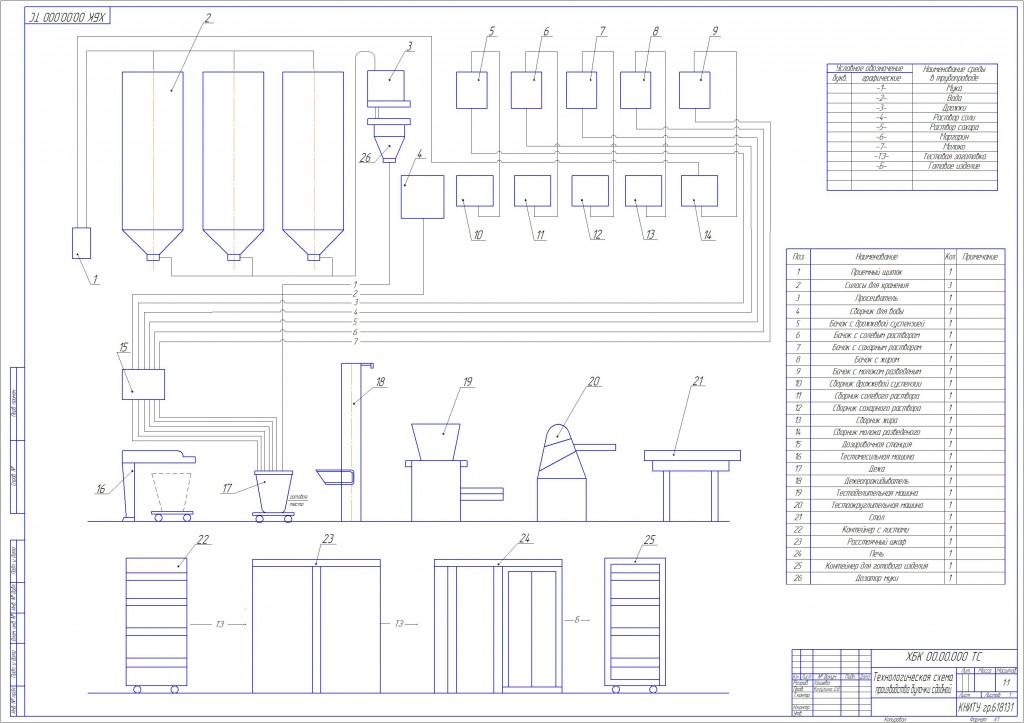

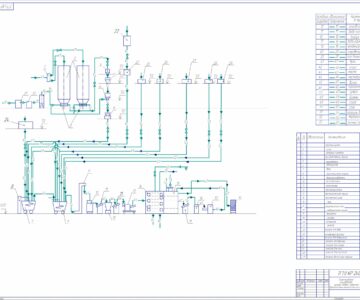

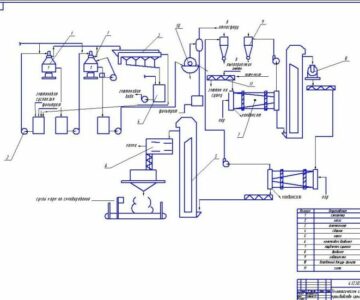

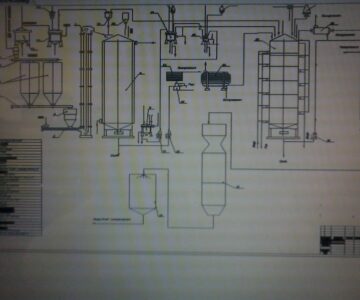

описывается весь технологический процесс производства сдобных изделий. Мука на предприятии хранится бестарно. Привозится в автомуковозах и через приемный щиток перекачивается в силос М-111 , а отработанный воздух через фильтр поступает в помещение склада. Затем при помощи питателя мука смешивается с воздухом и подается по трубопроводу в просеиватель Ш2-ХМВ2В . В циклоне мука отделяется от воздуха. Затем она просеивается, становясь при этом разрыхленной и насыщенной воздухом. Для удаления металломагнитных примесей применяются магнитные уловители, находящиеся в устройстве просеивателя. Затем мука взвешивается на весах 6.041 – АВ – 50НК , и собирается в подвесной бункер , а затем с помощью питателя в производственный бункер ХЕ 63В , откуда потом распределительным шнеком дозируется в дозировочную станцию.

Также на предприятии учитывается помещение для тарного хранения муки на случай ЧП. Мука привозится в мешках и хранится на стеллажах в восемь рядов . Затем мешки устанавливают на мешкоопрокидыватель и мука ссыпается в приемник муки ХМП-М (27). Затем компрессор нагнетает воздух и мука по трубопроводу поднимается и поступает на просеивание. Процесс просеивания происходит также, как и при бестарном хранении муки.

Мука должна хранится в сухих, чистых, проветриваемых помещениях при относительной влажности воздуха не более 75% и температуре 18±20С, не зараженные мучными вредителями. В складах не должно содержаться специфических запахов.

Сахар-песок поступает на производство в мешках и хранится на стеллажах до 8 рядов в течении 15 суток. Перед использованием сахар растворяют в воде в сахарожирорастворителе СЖР при t воды 40 0С до концентрации 63%. Готовый раствор фильтруется и насосом перекачивается в расходные баки .

Дрожжи поступают на предприятие в упаковках до 1 кг и хранятся в холодильной камере (31) при t 0-40С в течении 12 суток. Перед использованием дрожжи разводят в воде при t 29-320С в соотношении 1: 3 или 1: 4. Для разведения используют дрожжемешалку РД . Готовая суспензия фильтруется и насосом перекачивается в расходные баки .

Соль поступает на предприятие в самосвалах и хранится в "мокром" виде в солерастворителе Т1-ХСУ-2. Соль разводят водой до концентрации 26%. Перед использованием готовый раствор фильтруется и насосом перекачивается в расходные баки .

Маргарин поступает на предприятие в упаковках и хранится в холодильной камере в течении 5 суток. Перед использованием маргарин растворяют в СЖР , фильтруют и насосом перекачивают в расходные баки .

Вода на предприятии используется для производственных и технологических нужд. Качество питьевой воды должно соответствовать требованиям ГОСТа 2874-82. Вода хранится в расходных емкостях на самых верхних этажах. Бак с холодной водой (12) рассчитан на 8 часов, а с горячей (13) 5-6 часов и t должна быть 700С.

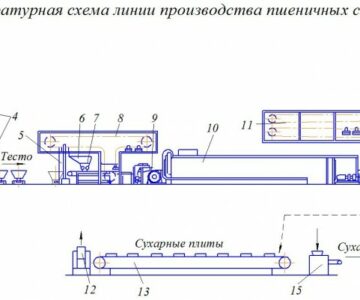

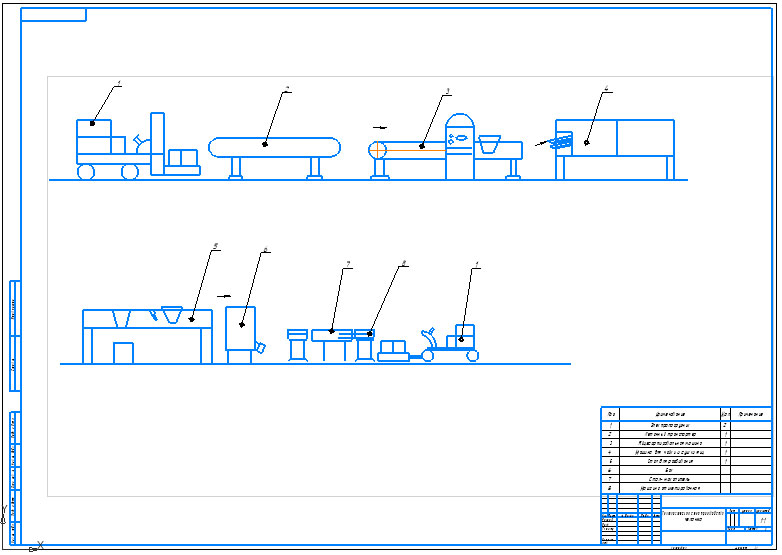

Булочки готовятся безопарным способом. Мука из производственного бункера с помощью распределительного шнека дозируется в дозатор сыпучих компонентов Ш2-ХДН . В дозатор жидких компонентов из расходных баков подается вода, дрожжевая суспензия, солевой раствор, сахарный раствор и маргарин. Замес теста осуществляется в тестомесильной машине А2-ХТБ (16). Тесто имеет следующие параметры: температура 28-320С, влажность 40,5%. После замеса дежа с тестом откатывается на брожение. Тесто бродит 150-210 мин до кислотности 3,0-3,5 град. После брожения дежу подкатывают к дежеопрокидывателю . Он опрокидывает дежу и тесто попадает в воронку тестоделителя

Тестоделитель делит тесто на куски массой ≈150 г. После деления тестовые заготовки по ленточному транспортеру (20) поступают на округление в машину А2-ХПО . Округлившиеся тестовые заготовки также по ленточному транспортеру поступают на стол , где рабочий производит посадку на листы расстойного шкафа Т1-ХР2А-72 . Далее тестовые заготовки поступают на окончательную расстойку – это интенсивное накопление углекислого газа, вкусовых и ароматических веществ. Расстойка происходит при температуре 35-45 0С и относительной влажностью воздуха 75-85% в течении 45-55 мин. При таких условиях поверхность изделий становится эластичной, легко растягивается и не растрескивается при выпечке. Окончание расстойки определяется органолептически: объем изделий должен увеличится в 2-2,5 раза и при легком нажатии на поверхность она должна медленно восстанавливаться.

Расстоявшиеся изделия поступают на выпечку в печь Г4-ХПФ-16 (24). выпекаются изделия при температуре 210-230 0С(зона высоких температур). После выпечки изделия по транспортеру попадают на стол накопитель (25), где рабочий производит укладку изделий на лотки. Лотки помещают в контейнер ХКЛ-18 (26). после охлаждения изделия упаковывают. Выпеченные изделия хранят на предприятии не более 6 часов после выемки из печи. Помещение где хранят хлеб должно быть чистым, сухим, проветриваемым, не зараженным вредителями. Температура в помещении должна быть 18-200С и относительная влажность воздуха не более 75%.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности