Нижегородский архитектурно-строительный университет

Кафедра строительных материалов

Курсовой проект по дисциплине «Теплотехническое оборудование»

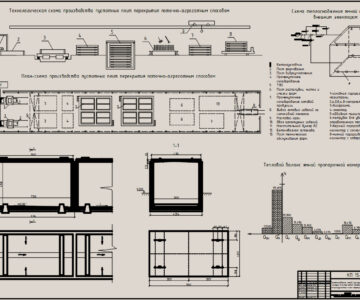

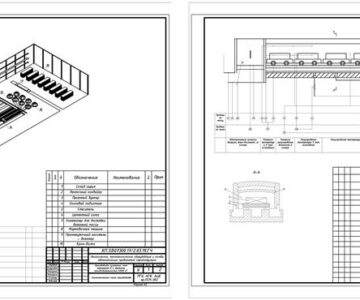

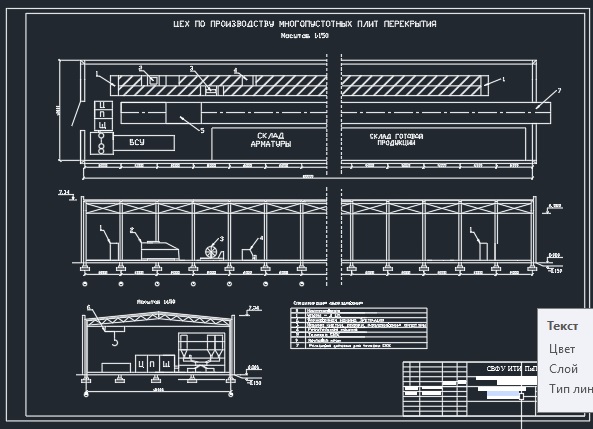

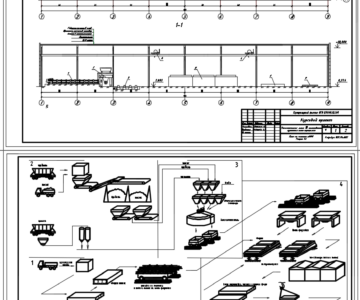

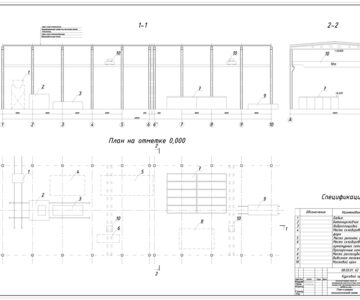

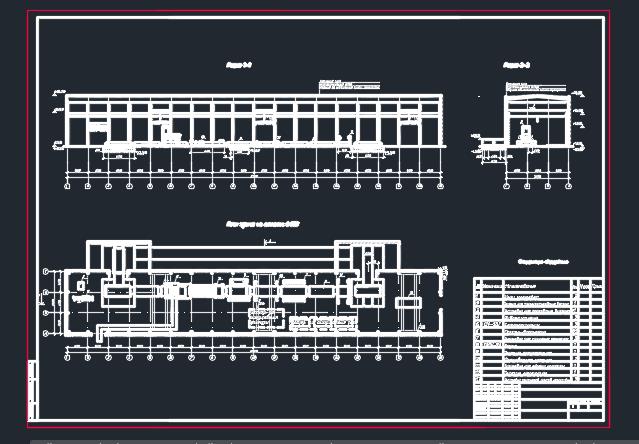

Тема проекта: «Отделение тепловлажностной обработки цеха по производству пустотных плит перекрытий 1ПК57.15-8АIV»

Нижний Новгород 2012

В целях сокращения сроков распалубки железобетонных конструкций и сдачи их под нагрузку строители всегда стремились ускорить твердение бетона. Этот вопрос приобрел особую актуальность при изготовлении бетонных и железобетонных изделий в заводских условиях, так как предприятия заинтересованы в максимальном использовании производственных площадей и в сокращении сроков изготовления изделий.

В настоящее время наиболее распространенным способом ускорения твердения бетона, позволяющим получать в короткий срок изделия с отпускной прочностью, при которой их можно транспортировать на строительную площадку и монтировать в зданиях и сооружениях, является тепловая обработка.

Проведенные исследования показали, что при повышении температуры физико-химические реакции взаимодействия цементных минералов с водой протекают значительно активнее, быстрее уплотняется гель гидросиликата кальция, а также интенсивнее образуется кристаллическая составляющая [1].

При повышении температуры с 20 до 80˚С сроки твердения сокраща-ются в 8 – 10 раз. Наибольшее же ускорение бетона достигается при применении комплексных методов, сочетающих температурное, химическое и физико-механическое воздействие [2].

Эффективность тепловой обработки рассматривается в связи с минера-логическим составом и тонкости помола цемента, введением различных до-бавок, величиной водоцементного отношения, качеством заполнителя, по-движностью и жесткостью бетонных смесей.

Интенсивность нарастания прочности бетона в процессе пропаривания зависит от величины водоцементного отношения, жесткости смеси, а также расхода цемента и воды. Сокращение продолжительности тепловой обработки бетонных и железобетонных изделий осуществляют за счет улучшения качества цемента и увеличения его расхода, применения жестких бетонных смесей и повышения температуры тепловой обработки [1].

Исследования А.В. Волженского и других ученых показывают, что наиболее интенсивный рост прочности при пропаривании обеспечивают цементы, содержащие 50 – 60% (и более) C3S и 6 – 9% (и менее) C3A (средне- и низкоалюминатные цементы).

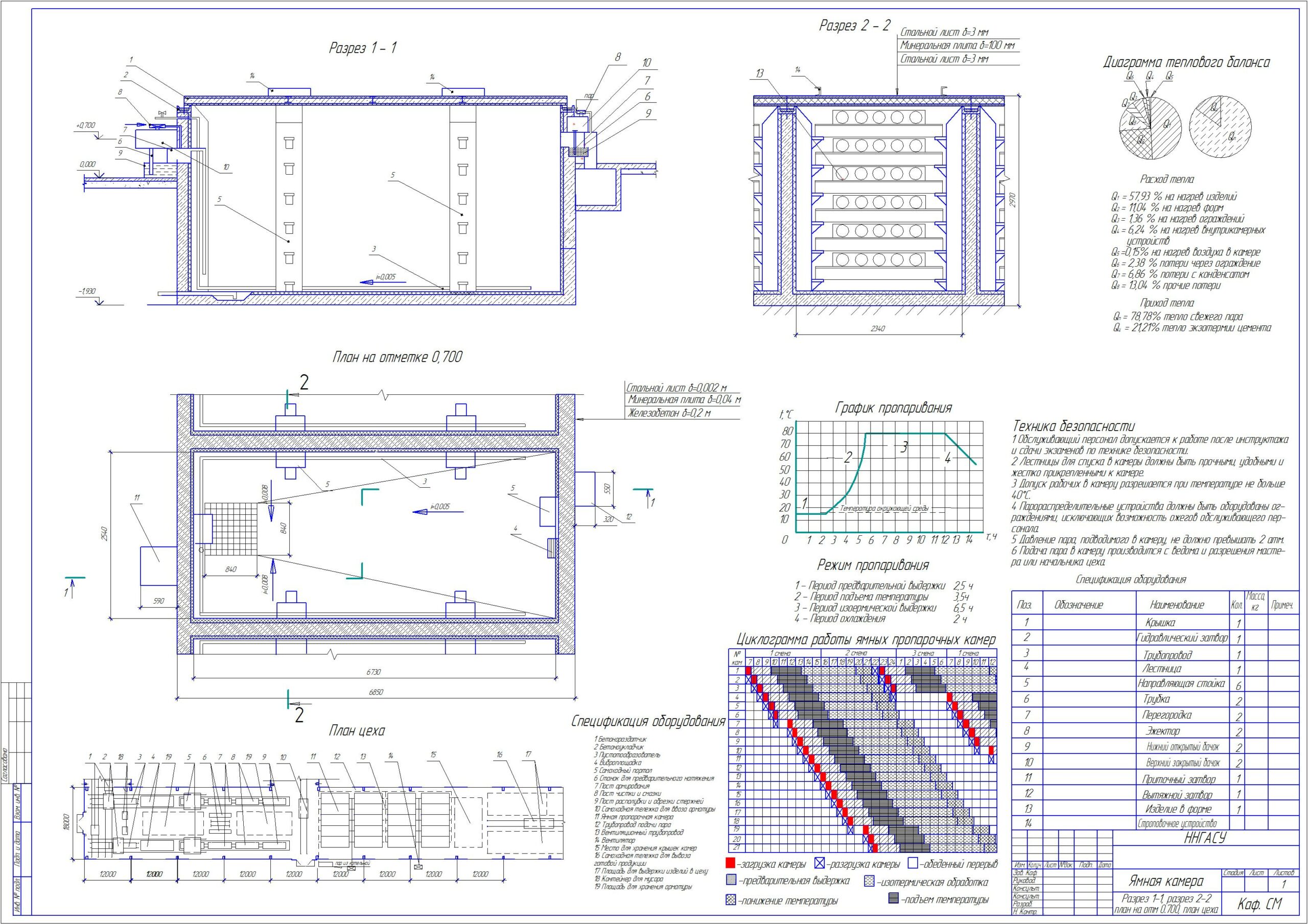

4 Обоснование режима тепловой обработки

Общий цикл тепловлажностной обработки изделий подразделяется на следующее периоды: предварительное выдерживание (п.в.); подъем температуры (1); изотермический прогрев (2); охлаждение (3). Режим твердения выражается суммой отдельных его периодов то = п.в. + 1 + 2 + 3.

Основным критерием правильности выбора продолжительности предварительной выдержки бетона является достижение им определенной начальной прочности, необходимой для восприятия бетоном теплового воздействия среды камеры без нарушения структуры. Длительность предварительного выдерживания зависит от активности цемента, В/Ц, подвижности бетона и температуры окружающей среды, не является величиной постоянной и находится в широких пределах 2 – 4 до 8 ч. Применение предварительного выдерживания особенно целесообразно при пропаривании распалубленных изделий, а также изделий с большими открытыми поверхностями [2,11].

Так как на заводы по производству железобетонных изделий поступает цемент, сроки схватывания которого наступают, как правило, не ранее чем через 1ч 20 мин, то увеличиваем длительность предварительного выдерживания (по сравнению с данными [12] ) для бетона класса В15 на портландцементе М400 до 2.5 ч.

Повышение температуры среды камеры со скоростью более 60˚С/ч независимо от начальной прочности бетона не рекомендуется, так как чем быстрее поднимать температуру, тем раньше в бетоне возникает избыточное давление и большей оказывается его величина, а следовательно, тем интенсивнее происходит разуплотнение бетона и тем больше снижаются его прочностные и другие показатели. Также при нагревании с большими скоростями возрастает величина возникающих в них температурных перепадов и усиливается опасность появления на изделиях трещин из-за опережающего теплового расширения стальных форм или их искривления от неравномерного нагрева. Поэтому подъём температуры среды в ка-мере лучше всего осуществлять в прогрессивно возрастающем темпе: в первый час на 10…15 °С, во второй на 15…20 °С, в третий на 20…30 °С [2].

Принимаем время подъёма температуры – 3.5 ч [12].

Длительность изотермического выдерживания для достижения требуе-мой прочности бетона изделий сразу после выдерживания бетона или с учетом прироста прочности при последующем твердении при положительных температурах в цехе или на складе в возрасте до 1 суток, определяется видом применяемого цемента, его минералогическим составом, температурой изотермической выдержки и водоцементным отношением бетона. На стадии изотермической выдержки оптимальной температурой для рядовых портландцементов следует считать 80 – 85˚С. Принимаем температуру изотермической выдержки 80˚С, продолжительность – 6,5 ч [2, 12].

Охлаждение изделий должно осуществляться замедленно с целью ис-ключения появления температурных трещин. К моменту выгрузки изделий из камеры температурный перепад между их поверхностью и окружающей средой должен быть не более 40˚С [3].

Продолжительность стадии охлаждения принимаем 2 ч [12].

Продолжительность тепловой обработки принимается:

то = п.в. + 1 + 2 + 3 = 2+ 3.5 + 6.5 + 2 = 14 ч.

Принятый режим тепловой обработки выбран в соответствии с нормами технологического проектирования предприятий сборного железобетона [12].

Длительность предварительной выдержи увеличена по вышесказанным причинам.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности