Индукционная печь. Бакалавр в НГТУ им. Алексеева.

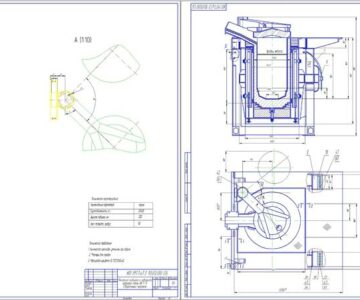

Целью моей работы было рассчитать и спроектировать индукционную тигельную печь для плавки чугуна,

производительность печи, т/сутки — 15;

Рассмотреть вопросы автоматизации технологического процесса и экологии производства.

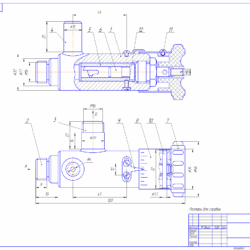

На основе полученного задания определены геометрические размеры тигля и индуктора, активная мощность печи, произведен выбор частоты и параметров преобразователя, выполнен электрический расчет печи, расчет водяного охлаждения индуктора , расчет КПД и в заключении- энергетический баланс установки.

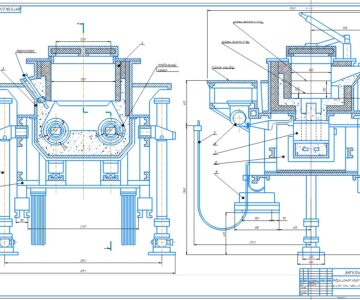

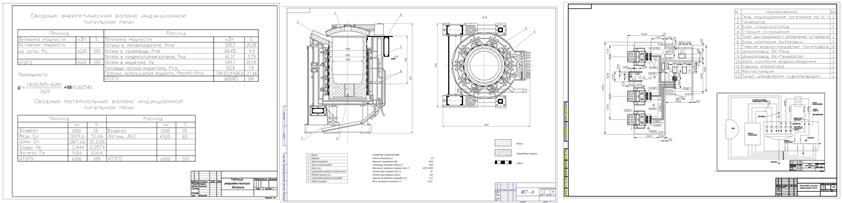

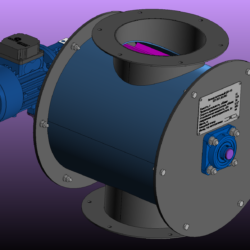

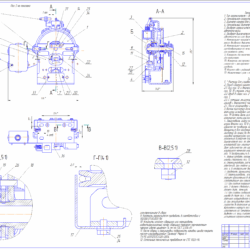

В графической части представлены 2 вида ИТП: главный вид и вид сверху, автоматизация представлена функциональной схемой ИТП для плавки чугуна, экология представлена схемой размещения зонтов для отвода газов в электросталеплавильном цехе.

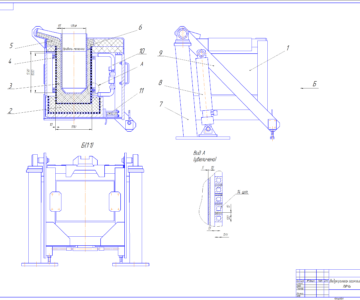

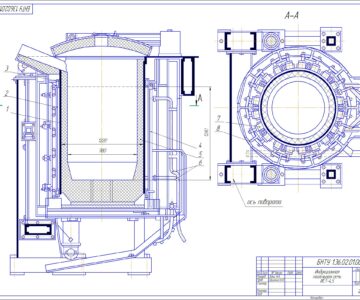

В графической части БР разработан чертеж печи с основными узлами, представленными на плакате: индуктор, каркас (или кожух) печи, магнитопроводы , плавильный тигель, крышку и подину, механизм наклона печи.

В настоящее время индукционный нагрев является одним из самых распространенных, используемых в печах для плавки металлов.

Индукционная тигельная печь представляет собой плавильный тигель, как правило, цилиндрической формы, выполненный из огнеупорного материала и помещенный в полость индуктора, ,представляющим собой многовитковую цилиндрическую катушку , выполненную из охлаждающей медной трубки (соленоид), подключенного к источнику переменного тока. Металлическая шихта (материал, подлежащий плавлению) загружается в тигель и, поглощая электромагнитную энергию, плавится за счет наведения в ней вихревых токов.

Расплавленный металл в тигле интенсивно перемешивается благодаря электродинамическому взаимодействию электромагнитного поля индуктора и вихревых токов в жидком металле. Это позволяет получить металл высокого качества.

Достоинства тигельных плавильных печей:

а) выделение энергии непосредственно в загрузке, без промежуточных нагревательных элементов;

б) интенсивная электродинамическая циркуляция расплава в тигле, обеспечивающая быстрое плавление мелкой шихты и отходов, быстрое выравнивание температуры по объему ванны и отсутствие местных перегревов, и гарантирующая получение многокомпонентных сплавов, однородных по химическому составу;

в) принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной, нейтральной) при любом давлении (вакуумные или компрессионные печи);

г) высокая производительность, достигаемая благодаря высоким значениям удельной мощности (особенно на средних частотах);

д) возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создает условия для снижения тепловой инерции печи благодаря уменьшению тепла, аккумулированного футеровкой. Печи этого типа весьма удобны для периодической работы с перерывами между плавками и обеспечивают возможность для быстрого перехода с одной марки сплава на другую;

е) простота и удобство обслуживания печи, управления и регулирования процесса плавки, широкие возможности для механизации и автоматизации процесса;

ж) высокая гигиеничность процесса плавки и малое загрязнение воздушного бассейна.

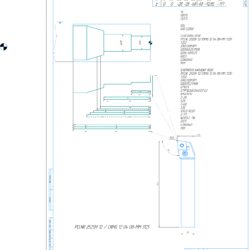

В разделе автоматизации показана функциональная схема ИТП для плавки чугуна.

Для автоматизации индукционной установки осуществляется контроль регулирования основных технологических параметров:

1) Состояние футеровки тигля и изоляции индуктора,

2) Температуры охлаждающей воды на выходе из индуктора

3) Температура металла в тигле

4) Соотношения между массами «болота» и шихты

5) Химического состава металла и шлака по ходу плавки

Специфической задачей автоматизации процесса индукционной плавки является необходимость контроля состояния тигля и изоляции индуктора.

По завершении плавки и выпуска металла, а также в любой другой момент времени по команде с пульта осуществляется вычисление и печать интегральных показателей: электроэнергии, температуры металла, времени плавки или его отрезка, производительности.

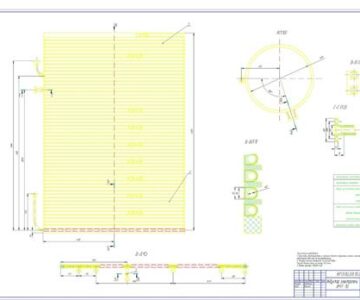

Экологический вопрос представлен схемой размещения зонтов для отвода газов в электросталеплавильном цехе.

Удаление вредных веществ через зонты осуществляется с помощью системы воздуховодов, обьединяющих несколько единиц оборудования с выводом общего воздуховода через кровлю здания.

1)Подкрышные зонты

2)Зонт над ковшом

3) ИТП

4)ковш

5)корзина для загрузки шихты

6)дымоход

Для удаления выбросов, возникающих при загрузке шихты, используют навес с вытяжным устройством. Навес устанавливают непосредственно над загрузочным устройством, под потолком, и прикрепляют к балке. Для улавливания выбросов во время загрузки металлического лома, флюсов применяют трехсекционные вытяжные колпаки, имеющие 2 экрана , с помощью которых направляют поток воздуха для захвата выбросов. Другие колпаки предназначены для улавливания газов при скачивании шлака и выпуска металла.