Южно-уральский государственный университет

Физико-металлургический факультет

Кафедра литейного производства

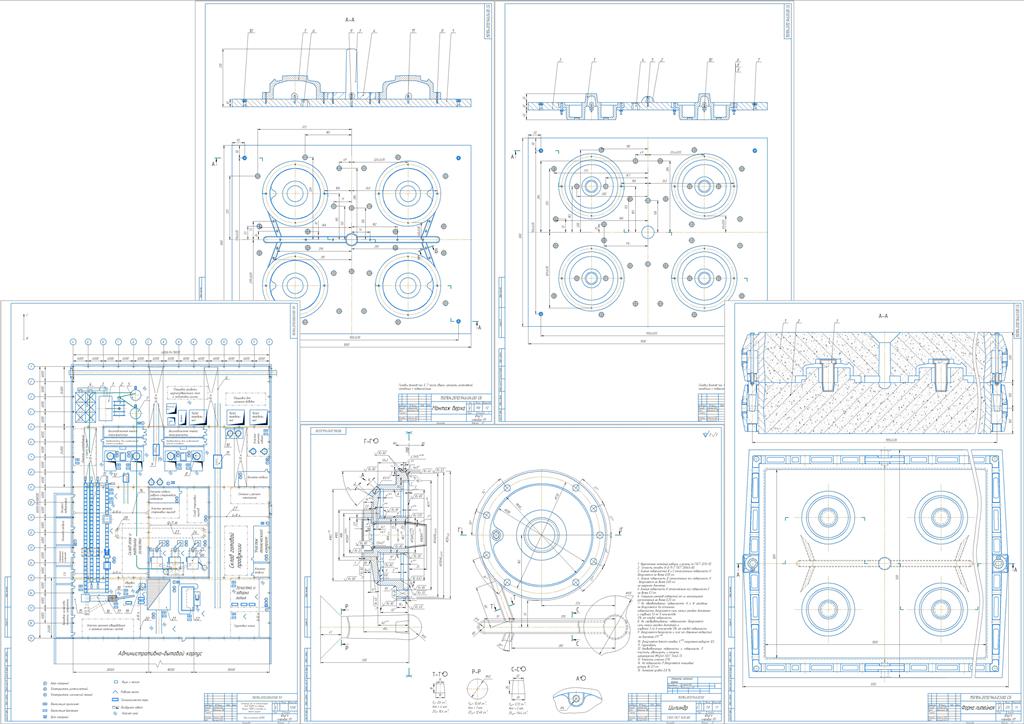

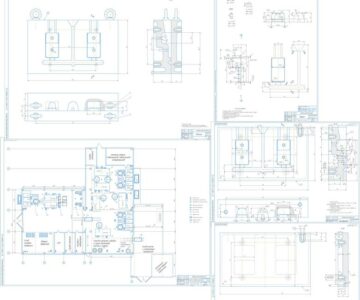

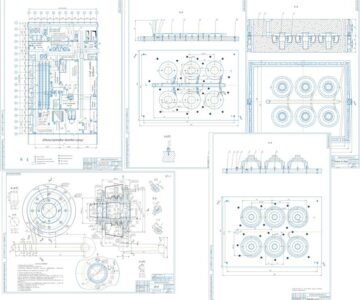

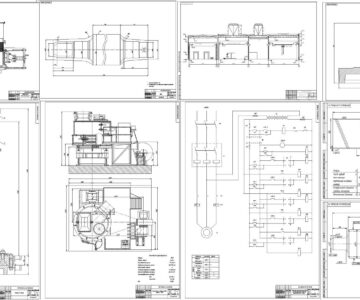

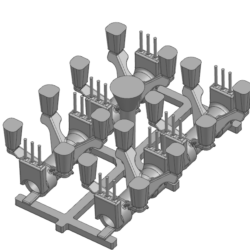

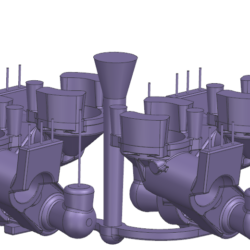

Дипломный проект на тему Литейный цех по номенклатуре ЗАО «ЧСДМ» на годовой выпуск 17000 т отливок из серого чугуна

Челябинск, 2012

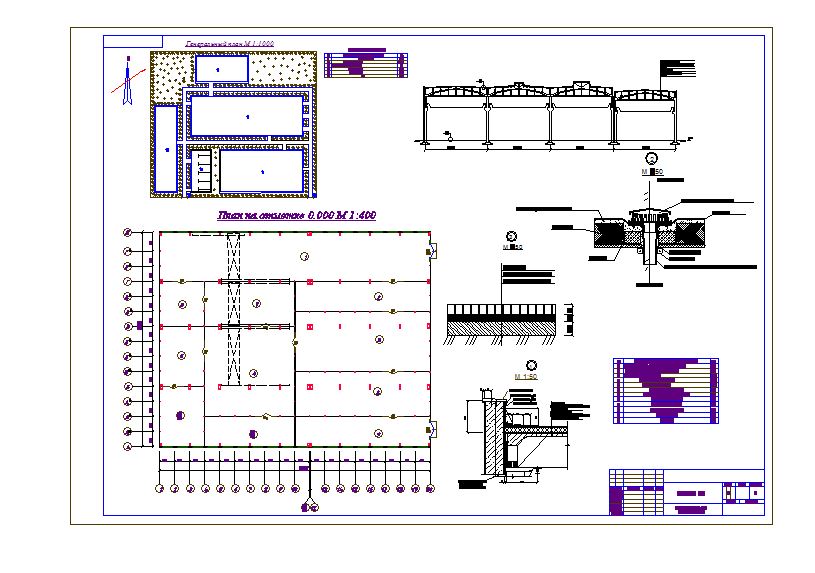

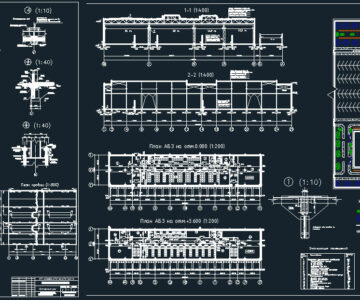

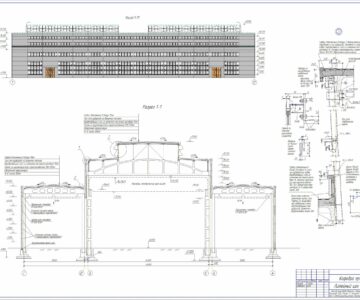

Спроектирован цех стального литья из серого чугуна на годовой выпуск 17000 т годного литья по номенклатуре ЗАО «ЧСДМ». Цех расположен в одноэтажном здании прямоугольной формы, ориентированном с востока на запад.

Разработано объемно-компоновочное решение цеха. Рассчитаны производственные программы для каждого производственного отделения – плавильного, формовочного, стержневого. Определены количества и нужные виды оборудования для формовочного, плавильного, стержневого, выбивного, термообрубного участков цеха, необходимая площадь складского помещения. Разработана технология выплавки стали и изготовления форм, необходимые для получения качественного литья. Подобрано оборудование для шихтового отделения и подготовки формовочных материалов и металлической шихты.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 6

1 СРАВНИТЕЛЬНАЯ ОЦЕНКА СОВРЕМЕННЫХ ЛИТЕЙНЫХ ПРОЦЕССОВ В РОССИИ И ЗА РУБЕЖОМ 8

2 ПРОЕКТНО-ТЕХНОЛОГИЧЕСКОЕ РЕШЕНИЕ 11

2.1 Производственная программа 11

2.2 Фонды времени 12

2.3 Расчет плавильного отделения 13

2.4 Формовочно-заливочно-выбивного отделение (ФЗВО) 20

2.4 Стержневое отделение 24

2.5 Расчет термообрубного отделения 29

2.6 Расчет площади складов литейного цеха 32

2.7 Вспомогательные отделения 34

2.8 Внутрицеховой транспорт 34

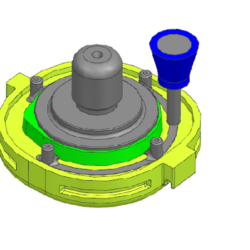

3 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОТЛИВКИ «ЦИЛИНДР» 36

3.1 Основные технологические условия и требования 36

3.2 Анализ технологичности изготовления отливки 36

3.3 Выбор положения отливки в форме в период заливки 36

3.4 Определение поверхности разъема формы 37

3.5 Определение припусков на механическую обработку 38

3.6 Определение формовочных уклонов, литейная усадка 38

3.7 Определение размеров стержневых знаков 39

3.8 Выбор типоразмера опок 39

3.9 Разработка конструкции и расчет литниковой системы 39

3.10 Выбор состава формовочных и стержневых смесей и красок 43

3.11 Разработка процесса получения форм и отливок 45

3.12 Контроль качества отливок 46

4 СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ 47

4.1 Введение 47

4.2 Системы трехмерного моделирования 50

4.3 Сущность быстрого прототипирования 52

4.4 Базовые технологии быстрого прототипирования 54

4.4.1 Стереолитография (Stereo Lithography Apparatus — SLA) 54

4.4.2 Послойное наращивание на подложку

(Solid Ground Curing — SGC) 56

4.4.3 Лазерное спекание порошков

(Selective Laser Sintering — SLS) 57

4.4.4 Изготовление объектов с использованием ламинирования

(Laminated Object Manufacturing — LOM) 59

4.4.5 Послойное наложение расплавленной полимерной нити

(Fused Deposition Manufacturing — FDM) 61

4.4.6 Нанесение расплавленного материала с помощью многоструйных головок (Multi Jet Modelling — MJM) 63

4.5 Критерии оценки RP-систем 63

4.6 Материалы для быстрого прототипирования 64

4.7 Выводы 65

5 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА 67

5.1 Основные производственные фонды и

амортизационные отчисления 67

5.2 Материально-энергетические затраты 69

5.3 Штаты цеха и фонды заработной платы 71

5.4 Смета расходов на содержание и эксплуатацию оборудования 73

5.5 Смета цеховых расходов 74

5.6 Расчет себестоимости литья 75

5.7 Технико-экономические показатели работы проектного цеха. Экономическая эффективность проекта 76

6 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 79

6.1 Общая характеристика литейного цеха 79

6.2 Анализ производственных и технологических опасностей 80

6.3 Техника безопасности 81

6.3.2 Безопасность производственных процессов 84

6.3.3 Безопасность оборудования 87

6.4 Охрана природной среды 89

6.5 Гражданская защита и чрезвычайные ситуации 91

6.6 Пожарная безопасность 92

6.7 Производственная санитария 93

ЗАКЛЮЧЕНИЕ 97

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 98

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности