«Гомельский государственный технический университет имени П.О. Сухого»

Кафедра «Металлургия и технологии обработки материалов»

дипломный проект

Тема: «Проект цеха мелкого литья из серого чугуна мощностью 15000 т/год по номенклатуре ОАО “Гомельский завод литья и нормалей”».

Гомель 2018

Тема: «Проект цеха мелкого литья из серого чугуна мощностью 15000 т/год по номенклатуре ОАО “Гомельский завод литья и нормалей”».

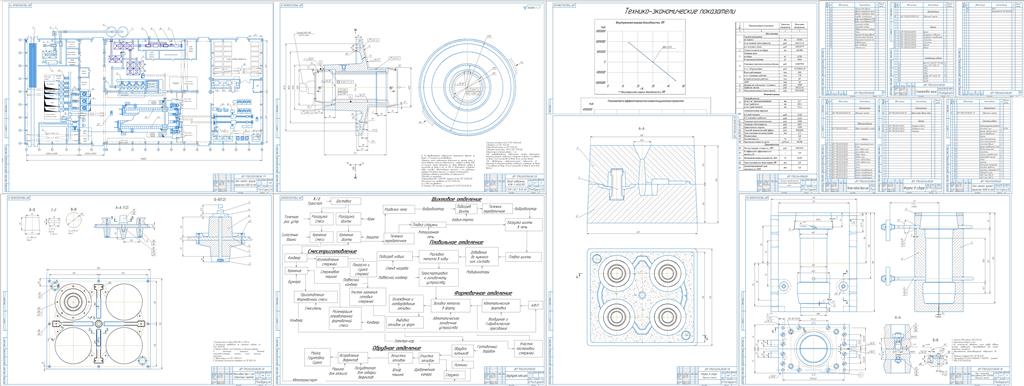

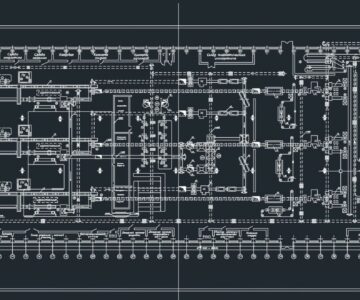

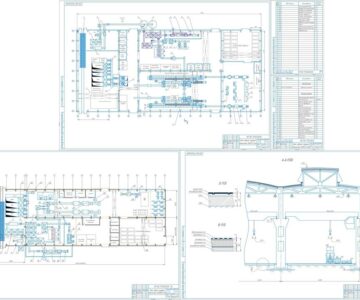

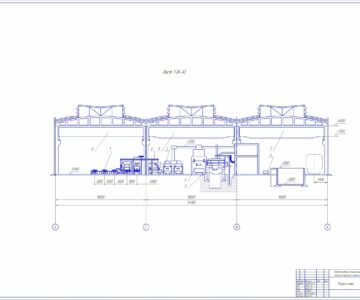

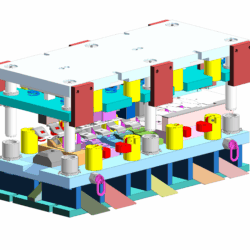

На 1 листе Представлена планировка цеха. Представляющий собой 2 продольных и 3 поперечных пролёта, длинна цеха составляет 108 м. ширина 48 м. с общей площадью 5564 м^2.

Цех включает следующие участки:

Шихтовый двор

Плавильное отделение

Формовочно-заливочно-выбивное отделение (АФЛ)

Стержневое отделение

Смесеприготовительное отделение

Термообрубное отделение

Доставка материалов производится железнодорожным транспортом. Разгрузка металлической шихты осуществляется с помощью мостового крана с магнитной шайбой в закрома. Из закромов шихта поступает в бункера, затем в весовую тележку, и с них в индукционные тигельные печи средней частоты производительностью 6 т/час фирмы OTTO JUNKER.

Эти печи имеют более низкий удельный расход энергии на 1 тн сплава, возможность плавки без болота, и требуют меньшей площади для установки. Плавильное отделение расположено рядом с шихтовым двором.

К месту заливки, жидкий металл доставляется в ковшах на подвесном конвеере.

---Преимущества плавки в индукционных среднечастотных тигельных печах по сравнению с вагранками и дуговыми печами является пониженное содержание газа в расплаве металла; более высокая удельная мощность позволяет быстрее нагревать чугун, а потери исходного материала из-за угара снижаются; циркуляция расплава под действием электромагнитных сил в индукционной тигельной печи приводит к равномерному температурному распределению и хорошему перемешиванию.

Разгрузка формовочных материалов, а именно песка, осуществляется точечной разгрузкой. Песок ленточным конвейером подаётся в силосную башню, а оттуда - в смесеприготовительное отделение.

Для изготовления форм на автоматической формовочной линии используется песчано-глинистая смесь и методом изготовления по сырому. Для приготовления формовочной смеси установлено два вихревых смесителя фирмы Disa-Sam-3-20. В этом же пролёте находится стержневое отделение.

Стержни изготавливаются из горячетвердеющих смесей. Для их изготовления используются стержневые машины марки Sellcore HB-10.

Стержни проходят окраску и сушку, и на подвесном конвеере транспортируются к автоматической формовочной линии к участку хранения готовых стерней.

В формовочном отделении установлены автоматические формовочные линии производительностью 50 и 100 форм/час. Уплотнение форм осуществляется по методу Сейатсу – воздушным потоком с гидравлическим прессованием. Фирма линии - «HWS», с формовочным автоматом модели FBO.

Заливка форм производится при помощи автоматического заливочного устройства ёмкостью 1 тонны, фирмы .

После выбивки, отработанная смесь поступает в отделение регенерации, и далее ленточным конвейером подаётся в бункера, а готовые отливки по пластинчатому конвейеру транспортируются в обрубное отделение. Здесь отливки проходят обрубку, очистку при необходимости устраняются дефекты. Готовые детали отправляют на склад готовой продукции, где при помощи автотранспорта увозятся.

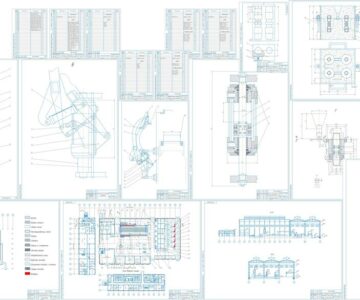

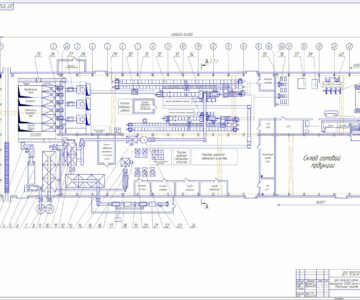

На 2 листе Представлена структурная схема цеха, на которой показаны основные технологические операции и применяемое оборудование.

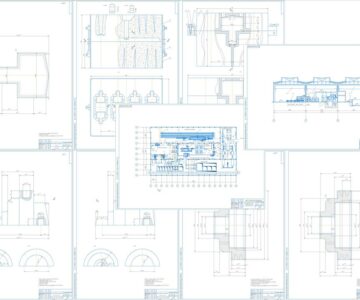

На 3 листе Представлен чертёж детали «Шкив». Отливка «Шкив» изготавливается из сплава марки СЧ 20. Отливка сочетает простые геометрические тела цилиндрической формы. Имеет одно отверстие, которое выполнено одним стержнем. И отверстие на торце отливки выполняемое механическим путём. Масса отливки – 14,7 кг. Её габаритные размеры 270×200 мм. Минимальная толщина стенки 16мм.

9-размер; 10-корабление; 10-поверхность; 9-масса.

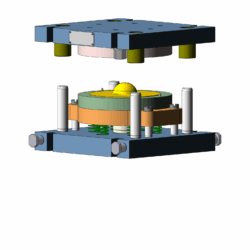

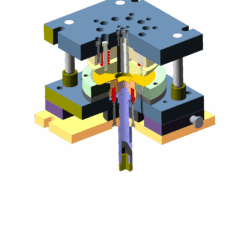

На 4 листе представлен стержневой ящик для изготовления стержней из горячетврдеющей смеси. Стержневой ящик изготавливается из серого чугуна.

На 5 листе Представлен монтаж моделей с литниково-питающей системой. Так же здесь изображены элементы крепления моделей к подмодельной плите, а так-же сечения элементов литниково-питающей системы.

На 6 листе Изображена форма в сборе, в которой находятся 4 отливки, расположенные в двух полуформах. Форма имеет одну горизонтальную плоскость разъёма.

На 7,8,9 и 10 листах представлены моделирование процесса заливки и кристаллизации отливки-представителя. Проведённый процесс моделирования помог выявить возможные места образования дефектов в отливке, а так-же предусмотреть способы их устранения. После проведения процесса моделирования было принято решение изменить технологию получения отливки, а именно литниковую систему, с целью улучшения технологических параметров питания и качества отливки.

На 11 листе Изображены графики финансового профиля проекта. Срок окупаемости составил 2,9 лет. Дисконтированный срок окупаемости составил 3,6 лет. На другом графике представлена внутренняя норма доходности которая составляет 29,9%. Так же изображена таблица с основными технико-экономическими показателями проекта.

Так же были рассмотрены вопросы Охраны Труда (Расчёт времени эвакуации людей из цеховой лаборатории) и Энергосбережения.

Содержание

Введение……………………………………………………………….…………..7

Глава 1. Общая характеристика проектируемого цеха………………..……….10

1.1 Задание по дипломному проекту……………………………..……....11

1.2 Общая характеристика проектируемого цеха………………..…...…11

Глава 2. Расчет производительной программы цеха……….………….………13

2.1 Расчет производственной программы…….………………….....……14

2.2 Режим работы и фонды времени…………………………….….……17

Глава 3. Расчет цеха…………………………………………………………..….19

3.1 Плавильное отделение………………………………………………...20

3.1.1 Структурный баланс металла……………………………………….20

3.1.2 Выбор типа плавильного агрегата……………………………….…20

3.1.3 Расчет потребного количества плавильных агрегатов…………….22

3.1.4 Расчет шихты……………………………………………………..….23

3.2 Стержневое отделение……………………………………………...…25

3.3 Определение годового количества форм…………………………….29

3.4 Расчет потребного количества формовочных линий……………….32

3.5 Смесеприготовление………………………………………………….33

3.5.1 Определение состава и свойств формовочной смеси………….….33

3.5.2 Определение количества оборудования и техпроцесса приготовления смеси…………………………………………………………….33

3.6 Обрубное отделение цеха…………………………………………….39

3.6.1 Определение объемов производства………………………………39

3.6.2 Технологические процессы…………………………………………39

3.6.3 Расчет необходимого количества оборудования………………….41

Глава 4. Технологический процесс изготовления отливки «Шкив подвижный КЗК-70202101»…………………………………………………………………..43

4.1 Технико-экономическое обоснование выбора технического процесса изготовления отливок………………………………………………...44

4.2 Обоснование выбора положения отливки в форме и плоскости разъема……………………………………………………………………………46

4.3 Разработка чертежей модельно-опочного комплекта………………46

4.4 Литниково-питающая система……………………………………….50

4.4.1 Требования, предъявляемые к литниковой системе………………50

4.4.2 Расчет литниковой системы………………………………………...50

4.5 Расчет веса груза………………………………………………………52

4.6 Расчет продолжительности затвердевания и охлаждения отливки с применением Mathcad…………………………………………………………...53

Глава 5. Специальная часть……………………………………………………..57

5.1 Математическое моделирование и литейные технологии….………58

5.2 Устройство LVMFlow…………………………………………………59

5.3 Свойства LVMFlow…………………………………………………....60

5.3.1 Интерфейс пользователя……………………………………………61

5.3.2 Модуль 3D-импорт………………………………………………….62

5.3.3 Банк материалов……………………………………………………..63

5.3.4 Препроцессор………………………………………………………..64

5.4 Этапы моделирования отливки «Шкив подвижный КЗК-70202101»………………………………………………………………………...65

Глава 6. Разработка технологической планировки……………………………69

6.1 Общая характеристик строительной части проектируемого цеха…70

6.2 Элементы конструкции цеха…………………………………………70

Глава 7. Охрана труда и окружающей среды………………………………….74

7.2 Микроклимат на производстве………………………………………75

7.4 Шум на производстве………………………………………………...78

7.4 Вибрация на производстве…………………………………………...79

7.5 Пожаро- и взрывобезопасность………………………………………81

7.6. Электробезопасность на производстве……………………………..83

7.7. Расчётная часть……………………………………………………….85

7.8. Экология………………………………………………………………86

Глава 8. Экономическая часть…………………………………………………..88

8.1 Организационно-техническое обоснование варианта

технологического процесса……………………………………………………..89

8.1.1 Обоснование производственной программы литейного участка..89

8.1.2 Описание объекта производства и возможных вариантов его изготовления……………………………………………………………………..89

8.2 Организация и планирование работы отделений литейного участка……………………………………………………………………………91

8.2.1 Организация и планирование работы формовочного отделения...91

8.2.2 Организация и планирование работы плавильного отделения…..91

8.2.3 Организация и планирование работы стержневого отделения…..91

8.2.4 Организация и планирование работы отделения по приготовлению формовочных и стержневых смесей…………………………………………….92

8.2.5 Организация и планирование работы отделения по очистке и обрубке отливок………………………………………………………………….92

8.2.6 Выбор и расчет технологического оборудования………………...96

8.2.7 Расчет численности работающих в литейном цехе……………….97

8.3 Расчет величины инвестиций………………………………………..101

8.3.1 Состав инвестиций…………………………………………………101

8.3.2 Расчет инвестиций в здания и сооружения………………………102

8.3.3 Расчет инвестиций в оборудование, транспорт, инструмент и инвентарь………………………………………………………………………..102

8.3.4 Расчет потребности в оборотных средствах……………………..104

8.4 Калькулированние себестоимости продукции……………………..105

8.4.1. Расчет затрат на основные и вспомогательные материалы……..106

8.4.2 Топливо и энергия на технологические и прочие цели…………..107

8.4.3 Расчет фонда заработной платы работников цеха……………….108

8.4.4 Общепроизводственные расходы…………………………………109

8.4.5 Общехозяйственные расходы……………………………………..110

8.4.6 Коммерческие расходы……………………………………………110

8.5 Оценка эффективности проектного варианта литейного цеха…...111

8.5.1 Расчет свободной отпускной цены 1 тонны годного литья…….111

8.5.2 Расчет балансовой прибыли………………………………………111

8.5.3 Расчет чистой прибыли в проектном варианте………………….112

8.5.4 Расчет показателей эффективности проекта………………….…112

8.6 Основные технико-экономические показатели проекта………….116

Глава 9. Энергосбережение……………………………………………………118

Заключение……………………………………………………………………...122

Список используемой литературы…………………………………………….125

Приложение……………………………………………………………………..127

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности