Нижегородский государственный технический университет им. Р.Е. Алексеева

Кафедра "Металлургические технологии и оборудование"

Выпускная квалификационная работа бакалавра по направлению подготовки 22.03.02 "Металлургия"

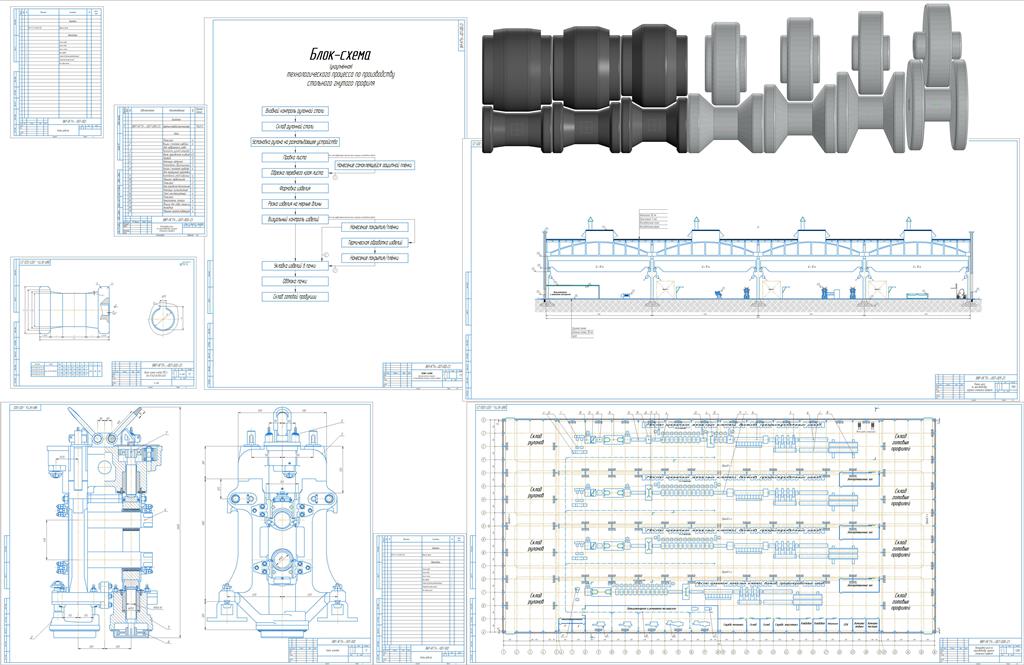

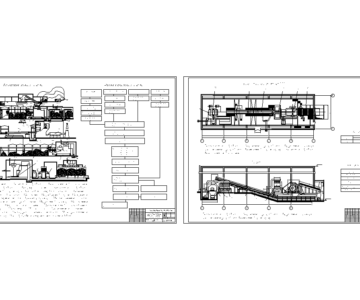

На тему: Цех по производству гнутого стального профиля мощностью 115 тыс.тонн в год

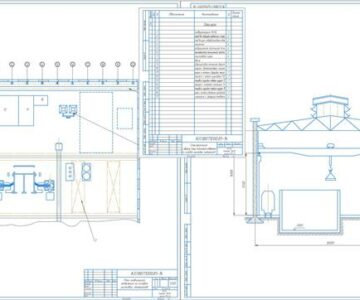

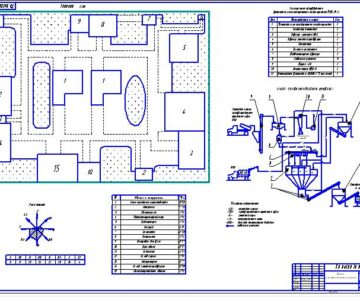

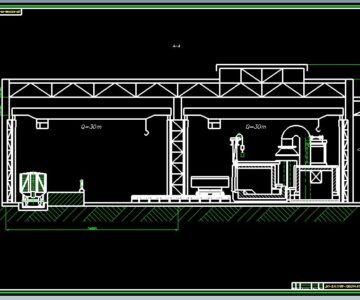

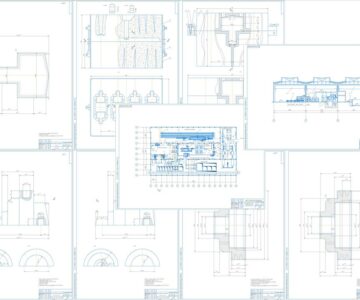

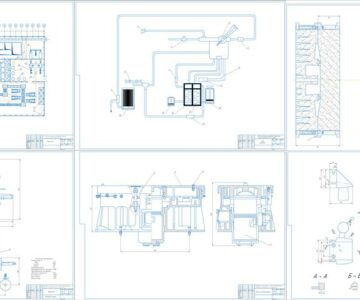

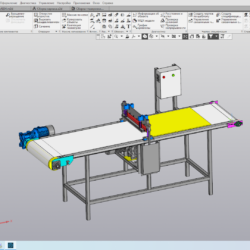

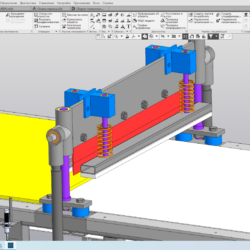

Цех по производству гнутого стального профиля мощностью 115 тыс.тонн в год. В состав спроектированного цеха входят склады (исходных материалов и готовой продукции) и три отделения по производству мелких, средних и крупных гнутых профилей. Выполнены проектировочные расчёты калибрующих валков всех клетей профилегибочного агрегата для изделия-представителя («Швеллер 120×60×6 ГОСТ 8278-83») и выполнены их 3D-модели. Выполнены планировка цеха и его поперечный разрез; сборочный чертёж чистовой клети профилегибочного агрегата; блок-схема (укрупнённая) технологического процесса. Выполнен расчёт себестоимости продукции и технико-экономических показателей спроектированного цеха. Рассмотрены вопросы экологичности и безопасности спроектированного производства.

Содержание

Введение

Раздел 1 Предпроектная подготовка

1.1 Виды стальных гнутых профилей

1.2 Преимущества гнутых профилей

1.3 Сравнительная характеристика способов получения фасонного проката

1.4 Основы теории профилирования

1.5 Виды способов производства гнутых профилей

1.6 Анализ проектируемого технологического процесса и его блок-схема

Раздел 2 Объёмно-планировочное решение

2.1 Фонды времени работы

2.1.1 Календарный фонд времени

2.1.2 Номинальный фонд времени

2.1.3 Действительный фонд времени

2.2 Расчёт программы цеха

2.3 Подбор и расчёт количества технологического оборудования

2.4 Отделение мелких профилей

2.4.1 Подбор технологического оборудования

2.4.2 Описание работы оборудования

2.4.3 Расчёт количества технологического оборудования

2.5 Отделение средних профилей

2.5.1 Подбор технологического оборудования

2.5.2 Описание работы оборудования

2.5.3 Расчёт количества технологического оборудования

2.6 Отделение крупных профилей

2.6.1 Подбор технологического оборудования

2.6.2 Описание работы оборудования

2.6.3 Расчёт количества технологического оборудования

Раздел 3 Техническое решение

3.1 Основы калибровки валков

3.1.1 Общие методические указания

3.1.2 Конструкция калибровки валков

3.1.3 Системы калибровки валков

3.2 Режимы формовки сортовых гнутых профилей

3.2.1 Учёт упругой деформации

3.2.2 Радиусы изгиба по переходам

3.2.3 Определение ширины исходной заготовки

3.2.4 Расчёт геометрических параметров валков

3.3 Выбор материала для изготовления валков

3.3.1 Назначение материала

3.3.2 Химический состав и технологические свойства

3.3.3 Механические свойства

3.3.4 Термическая обработка

3.3.5 Микроструктура стали

3.4 Контроль качества

3.4.1 Серповидность

3.4.2 Винтообразность

3.4.3 Искажение формы

3.4.4 Несоответствие геометрических размеров

3.4.5 Риски

3.4.6 Наклёп

3.4.7 Трещины

3.4.8 Изломы переднего конца профиля

3.4.9 Недогибка полок на необходимый угол и невыполнение радиусов на готовом профиле

3.4.10 Смятие профилей в поперечном сечении или искажение передних и задних концов

3.4.11 Неплоскостность прямолинейных участков профилей

Раздел 4 Экономическая часть

4.1 Общее описание проектируемого производства

4.2 Режим работы и фонды времени

4.3 Расчёт потребного количества технологического оборудования

4.1 Расчёт производственной площади

4.2 Определение численности работающих

4.1 Определение годового фонда заработной платы работающих

4.2 Расчёт часовой тарифной ставки

4.2.1 Оплата труда основных производственных рабочих

4.2.2 Оплата труда вспомогательных производственных рабочих

4.2.3 Оплата труда руководителей и специалистов

4.2.4 Оплата труда служащих

4.3 Расчёт стоимости основных средств цеха

4.4 Определение стоимости зданий и сооружений

4.5 Определение стоимости оборудования и величины амортизационных отчислений

4.6 Расчёт материально-энергетических затрат

4.7 Расчёт и составление сметы общепроизводственных расходов

4.8 Технико-экономические показатели

4.9 Расчёт критического объёма производства

Раздел 5 Безопасность и экологичность

5.1 Анализ опасных и вредных производственных факторов

5.2 Безопасность проектируемого производства

5.2.1 Безопасность технологического процесса и производственного оборудования

5.2.2 Ножницы и питы

5.2.3 Участок подготовки валков

5.2.4 Стан холодной прокатки гнутых профилей

5.2.5 Удаление поверхностных дефектов проката

5.2.6 Очистка поверхности проката механическим способом

5.2.7 Защитные покрытия металла

5.2.8 Склады

5.2.9 Насосно-аккумуляторные станции

5.2.10 Ультразвуковые установки

5.3 Электробезопасность

5.4 Пожарная безопасность

5.5 Производственная санитария

5.5.1 Микроклимат в производственных помещениях

5.5.1 Мероприятия по снижению шума, вибрации и ультразвук

5.6 Производственное освещение

5.6.1 Расчёт искусственного освещения участка

5.7 Охрана окружающей среды

5.7.1 Мероприятия по защите водного бассейна

5.7.2 Утилизация твердых отходов

Заключение

Список информационных источников

Приложение А

Приложение Б

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности