Могилёвский государственный технологический колледж

Дипломный проект по дисциплине Автоматизация технологических процессов и производств

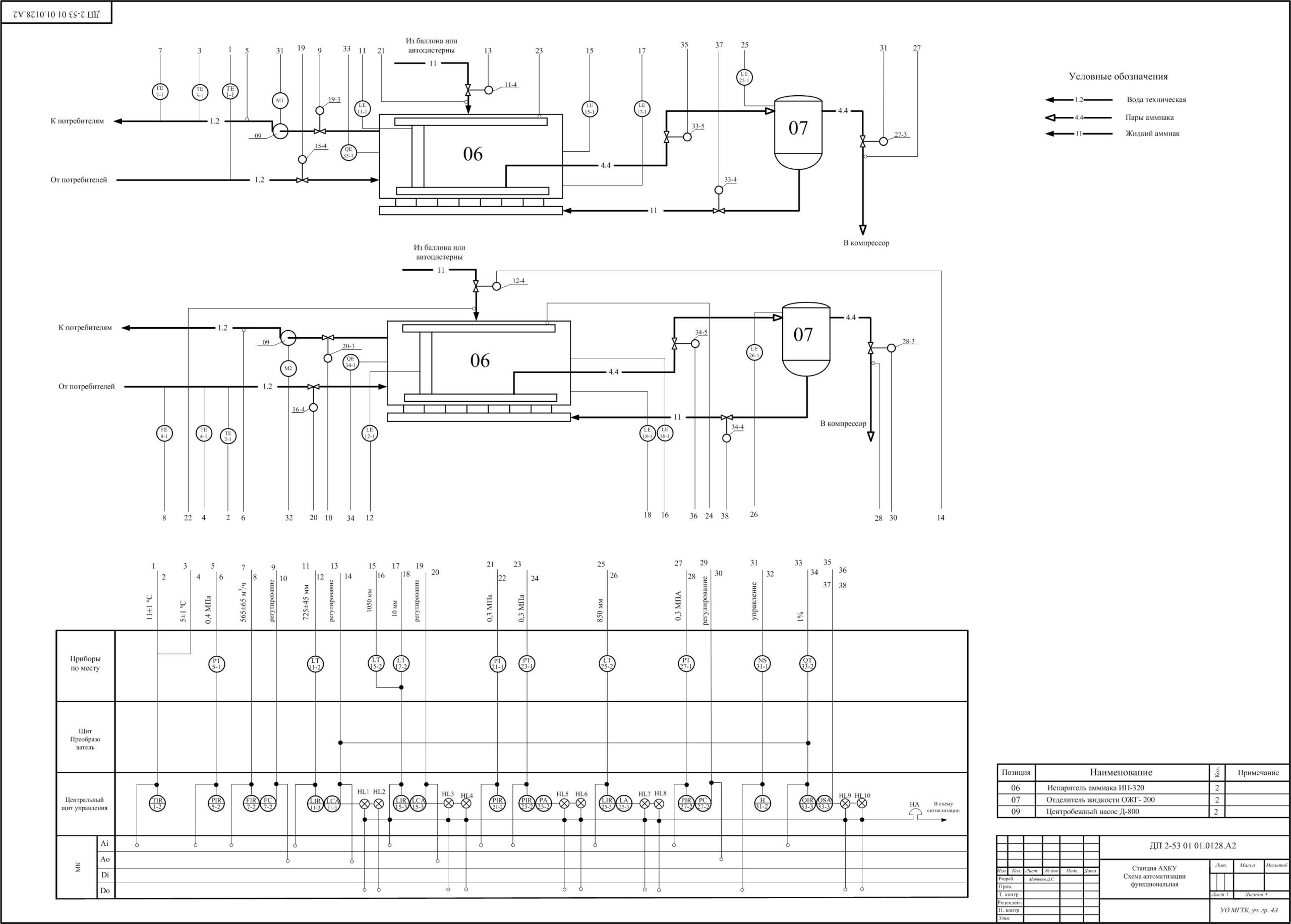

На тему: Разработка системы автоматизации процесса получения захоложенной воды на станции АХКУ ОАО «Могилёвхимволокно»

Могилёв 2014

Введение

1 Общая часть

1.1 Описание объекта автоматизации

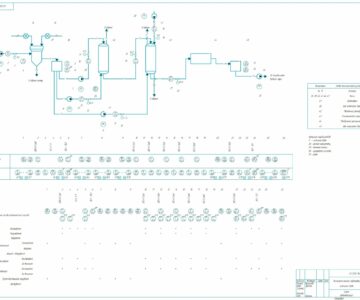

1.2 Технологическая карта процесса

1.3 Структурная схема управления

2 Специальная часть

2.1 Выбор регулируемых величин и каналов внесения регулируемых воздействий

2.2 Выбор контролируемых и сигнализируемых параметров

2.3 Выбор средств защиты и блокировки

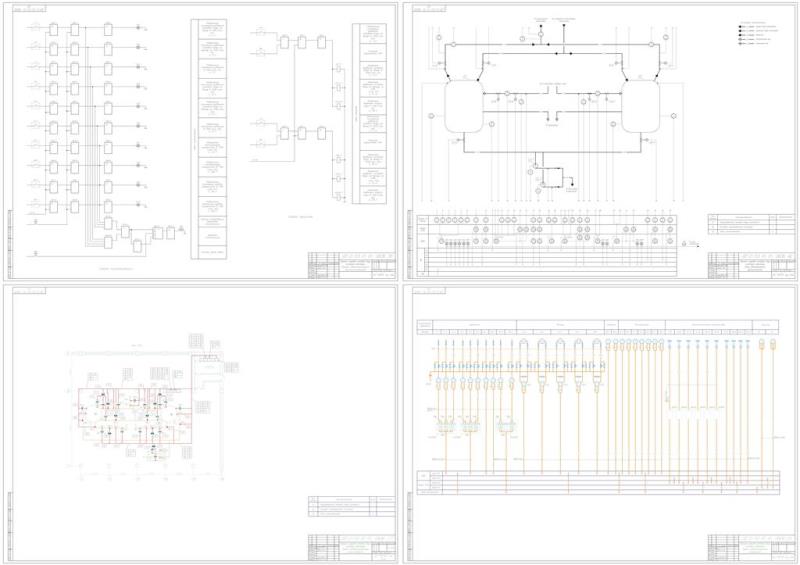

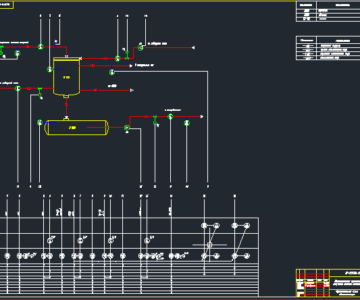

2.4 Описание принципиальной электрической схемы 2.5Выбор и обоснование выбора приборов и средств автоматизации.

Заказная спецификация

2.6Специальный расчет

2.6.1Выбор регулятора и настроечных характеристик

2.7 Монтаж, наладка и эксплуатация средств автоматизации

2.7.1 Монтаж датчиков, вторичных приборов и исполнительных приборов

2.7.2 Выбор проводов, кабелей и труб

2.7.3 Описание плана трасс

2.7.4 Описание схемы внешних соединений

3 Экономическая часть

3.1 Организация производства

3.2 Расчёт экономической эффективности средств автоматизации

4 Охрана труда и окружающей среды

5 Ресурсо-и энергосбережение

Список литературы

Технические нормативные правовые акты

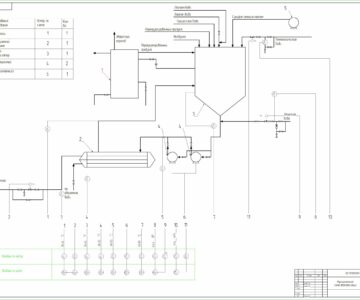

Описание технологического процесса

Технологический процесс получения охлажденной воды состоит из нескольких стадий. К ним относятся: кипение аммиака в испарителе, отсасывание аммиака и сжатие его в компрессоре, конденсация паров в конденсаторе и регулирование подачи паров в испаритель.

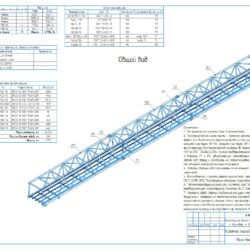

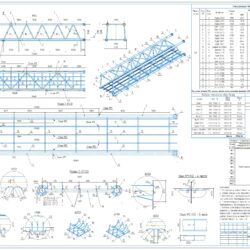

Схема технологического процесса представляет собой замкнутую цепь из компрессора, основных и вспомогательных аппаратов, соединенных между собой трубопроводами.

Испаритель ИП-320 (поз. 06) представляет собой соединенные между собой секции панельного типа, погруженные в бак с водой. Каждая секция состоит из нижнего и верхнего коллектора и двух вертикальных стояков, образующих прямоугольную раму, в которой закреплены штампованные панели. Через один из стояков в середине каждой секции поступает жидкий аммиак. Изменение агрегатного состояния аммиака в испарителе происходит за счет отвода тепла от охлаждающей воды.

Охлаждаемая вода поступает в межтрубное пространство испарителя ИП-320 (поз. 06) и охлаждается до температуры (4-6) ºС аммиаком, кипящем в трубном пространстве секций испарителя при более низкой температуре (0-2) ºС и давлении (0,20-0,37) МПа.

Охлажденная вода, насосом Д-800 (поз. 09) с температурой (4-6) ºС и давлением (0,38-0,50) МПа подается потребителям, где подогревается на (10-12) ºС и возвращается опять в испаритель ИП-320.

Пары аммиака, образующиеся при кипении, отсасываются аммиачным компрессором АУУ-400/4 через отделитель жидкости ОЖГ-200 (поз. 07), который представляет собой вертикальный сосуд со сферическими днищами и штуцерами. Здесь происходит отделение частиц жидкого аммиака, вследствие изменения (падения) скорости паров и направления движения.

Через регулирующий клапан пары аммиака поступают на всасывающий вентиль аммиачного компрессора АУУ-400/4. Аммиачный компрессор АУУ-400/4 представляет собой машину одноступенчатого сжатия с W-образным расположением цилиндров, блоккартерный, безкрейцкопфный, прямоточный.

Аммиачный компрессор АУУ-400/4 снабжен блокировочными устройствами, останавливающими компрессор при: прекращении подачи охлаждающей воды; понижении давления всасывания и повышении давления нагнетания; по разности давления масла и давления в картере; повышении уровня аммиака в испарителе; повышении температуры нагнетания.

Пары аммиака сжимаются в аммиачном компрессоре АУУ-400/4 до давления 1,5 МПа, нагреваются до температуры (100-128) ºС, после чего поступает в маслоотделитель ОММ-125, представляющий собой сварной вертикальный цилиндрический сосуд со штуцерами входа и выхода. Внутри маслоотделителя ОММ-125 установлены отбойные конические решетки. Маслоотделитель ОММ-125 снабжен маслоспускным вентилем.

Очищенные от масла пары аммиака, поступает в конденсаторы КТГ-250 и КТГ-630, представляющие собой цилиндрические горизонтальные, кожухотрубные аппараты, в решетках которых развальцованы трубы.

В сферических крышках имеются перегородки для увеличения числа ходов воды. Пары аммиака поступают в межтрубное пространство, а по трубам проходит вода. В результате теплообмена происходит конденсация аммиака при давлении (1,0-1,5) МПа и температуре (26-40) ºС. Жидкий аммиак из конденсатора сливается в ресивер 5РВ, представляющий собой сварной, горизонтальный цилиндрический сосуд, в верхней части которого смонтирован воздухоотделитель для выпуска воздуха.

Из ресивера 5РВ жидкий аммиак поступает через регулирующую арматуру, где дросселируется с давления 1,5 МПа до давления (0,30- 0,37) МПа в испаритель ИП-320 (поз. 06). Цикл повторяется.

Масло из аппаратов собирается в маслособиратель 300СМ -сварной цилиндрический сосуд со штуцерами и вентилем для периодического выпуска масла.

Охлажденная вода с ХКС АХКУ ГЭ подается в цеха- потребители по двум контурам, каждый из которых состоит из прямого и обратного трубопровода, проложенного по эстакаде.

По первому контуру снабжаются охлажденной водой: ПОЦ ЗСВ, прядильный участок ЗСВ, азотная станция № 1 цеха АХКУ ГЭ, ХЦ дополиконденсации ПЭТ ЗОС.

По второму контуру снабжаются: ЦНМ ЗСВ (участок № 2), участок ППКМ ХПЦ ЗСВ, ХПЦ ЗСВ, ОЦ ЗСВ, цех регенерации ЛиОР ЗСВ, ХЦ-2 ЗОС, возможна подача охлажденной воды в цех ДМТ-3 ЗОС.

Цикл проходит аналогично в каждом бассейне.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности