Уфимский государственный авиационный технический университет

Кафедра ОКМ и М

к курсовому проекту по дисциплине Детали машин

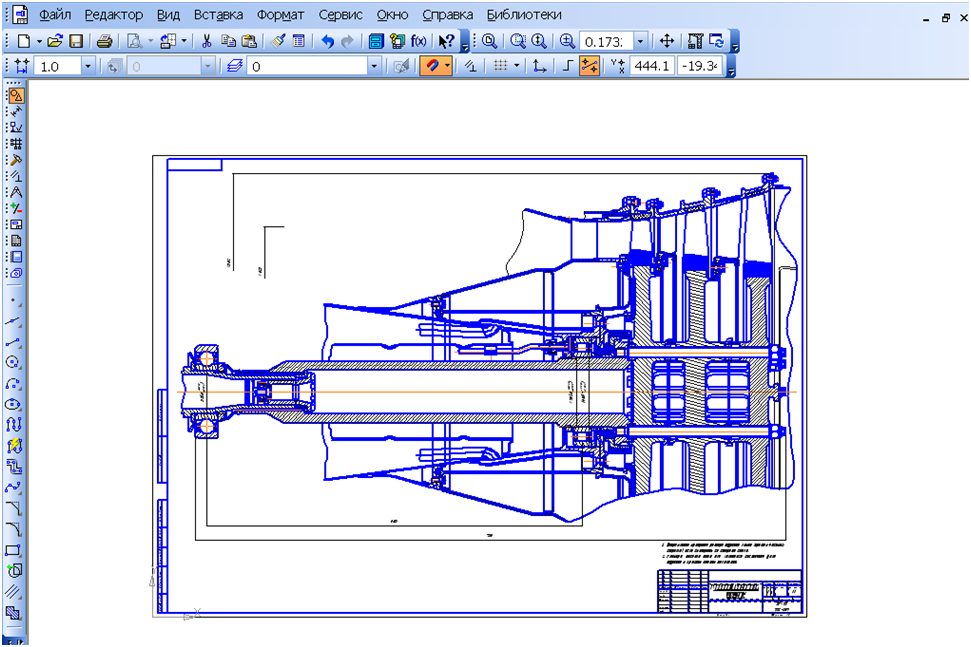

Курсовой проект по теме: «Газовая турбина»

Уфа 2007г.

Техническое задание

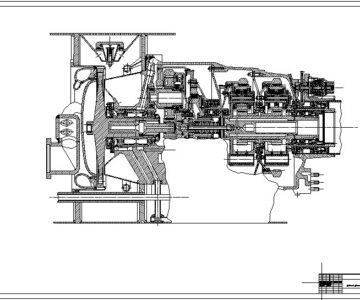

Рассчитать и спроектировать на основе прототипа АИ-20 узел газовой турбины со следующими параметрами:

Р=3200кВт - мощность турбины;

N=8кН -тяга (осевая сила, действующая на вал);

7500 об/м - частота вращения вала;

1,13 кН*м - сосредоточенный изгибающий момент;

425мм - диаметр проточной части;

400ч - ресурс в часах.

Описание конструкции узла газовой турбины

Турбина состоит из ротора, корпуса и системы смазки.

Ротор турбины

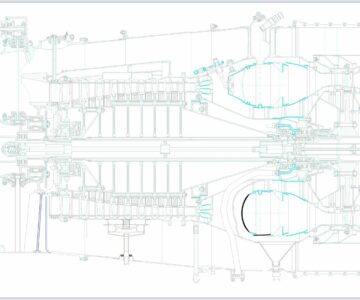

Ротор турбины состоит из вала и дисков с рабочими лопатками. Опорами вала турбины являются цапфа компрессора, на которую опирается вал, и роликовый подшипник, расположенный вблизи дисков. Для уменьшения массы турбины применяется консольное расположение дисков (с подшипником перед турбиной). Соединение дисков с валом выполнено разъемным. Для нашей турбины крепление дисков к валу выполнено с помощью шпилек. Сборка разъемного ротора с корпусом проводится следующим образом. Вначале собирается ротор, взаимное положение вала и дисков фиксируется метками. Клеймятся также шпильки, гайки и контрящие замки. Затем проводится динамическая балансировка, и ротор разбирается (снимаются облопаченные диски II и III ступеней). После сборки соплового аппарата I ступени его размещают так, чтобы ось турбины была в вертикальном положении, устанавливают вал с диском I ступени, сопловой аппарат и диск II ступени, затем сопловой аппарат и диск III ступени (диски садятся на призонные втулки и заточки центрирующих буртиков). После этого затягивают гайки.

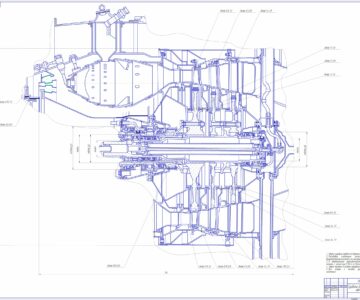

Корпус турбины

Корпус турбины ГТД является наружной стенкой проточной части и входит в общую силовую схему двигателя. Корпус представляет собой кольцо в форме усеченного конуса, что определяется проточной частью турбины и числом ступеней. К передней части корпуса турбины присоединен с помощью фланцевого крепления корпус камер сгорания, к задней – сопловое устройство. Разъемы корпуса турбины делаются перпендикулярно оси. Число разъемов определяется конструкцией турбин и числом ступеней. Корпус изготавливают из ленты, сворачивая ее в кольцо, сваривая ее торцы и приваривая точеные фланцы, либо из ленты профильного проката, из которого образуют оболочку.

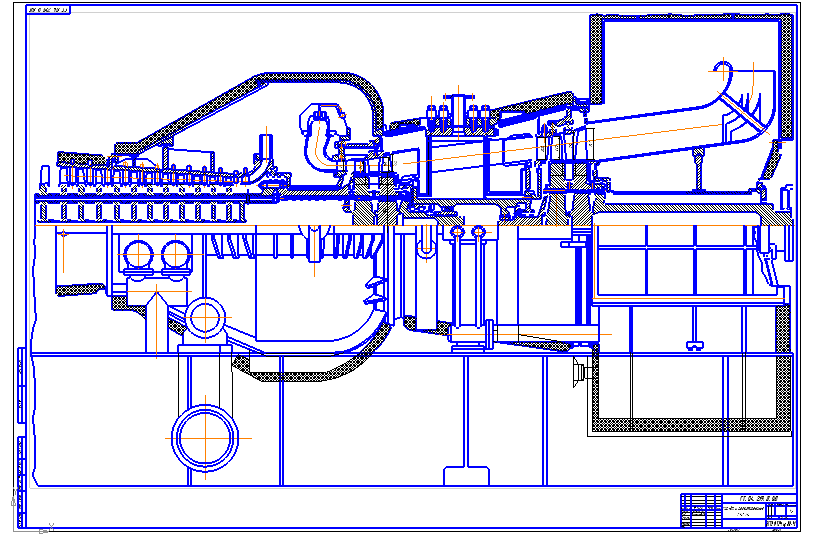

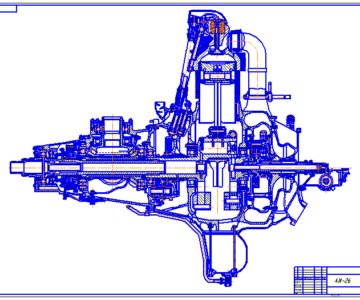

Система смазки

Масло подается к подшипникам, главным образом, для отвода от них тепла, а также для смазки трущихся частей. В условиях работы на двигателе вся мощность, расходуемая на привод подшипника, практически целиком превращается в тепловой поток, идущий на повышение его рабочей температур. Количество тепла, которое необходимо отвести от подшипника прокачиваемым через него маслом, определяется затрачиваемой на его привод энергией и нагревом его от горячих деталей двигателя. Методики расчета прокачки базируются на обобщенном выражении для расчета мощности, затрачиваемой на привод подшипников при существовании гидродинамического подобия течений потоком масла в их каналах и использовании равнения теплового баланса в подшипниковом узле.

В ГТД применяется замкнутая циркуляционная система смазки. Резервуаром для масла служит маслосборник, в котором находится определенный запас масла, необходимый для его циркуляции.

Каждый масляный насос на всасывании имеет сетчатый фильтр, предохраняющий его рабочую полость от попадания в нее крупных твердых частиц. На выходе из нагнетающей ступени устанавливается фильтр высокого давления, очищающий масло перед поступлением его в двигатель. Пройдя фильтр высокого давления и полость редукционного клапана, масло поступает в коробку приводов и к форсункам подшипников, которые распыляют масло и направляют его на подшипники. Масло из полостей подшипников отсасывается откачивающей ступенью насоса.

Курсовой проект содержит 1 лист формата А1 графической части, 26 страниц пояснительной записки.

Содержание

Техническое задание 4

Введение 5

1 Описание конструкции и процесса сборки узла газовой турбины 6

2 Проектный расчет вала турбины 6

2.1 Определение крутящего момента, выбор материала и его основных механических характеристик 7

2.2 Определение наружного и внутреннего диаметров валов 7

3 Выбор подшипников 8

3.1 Определение реакции опор 8

3.2 Выбор подшипников по динамической грузоподъемности и проверка их на статическую грузоподъемность 9

4 Проверочный расчет вала на усталостную прочность 11

4.1 Построение эпюр изгибающих и крутящих моментов 11

4.2 Расчет амплитудных и средних напряжений цикла 12

4.3 Выбор опасных сечений и определение запасов сопротивления усталости 14

4.4 Расчет устойчивости вала при действии крутящего момента 17

4.5 Расчет критической частоты вращения ротора турбины 18

5 Расчет на прочность соединений 21

5.1 Расчет на прочность шлицевого соединения 21

5.2 Расчет на прочность шпильки 21

6 Выбор масла и описание системы смазки турбины 22

6.1 Выбор марки масла и расчет его количества для смазки и охлаждения подшипников турбины 22

6.2 Описание системы смазки и ее элементов 24

Список литературы 26

Приложение 27

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности