КГТУ, технология машиностроения, СУС, обработка детали типа крышка на токарном станке с ЧПУ, 2013 год

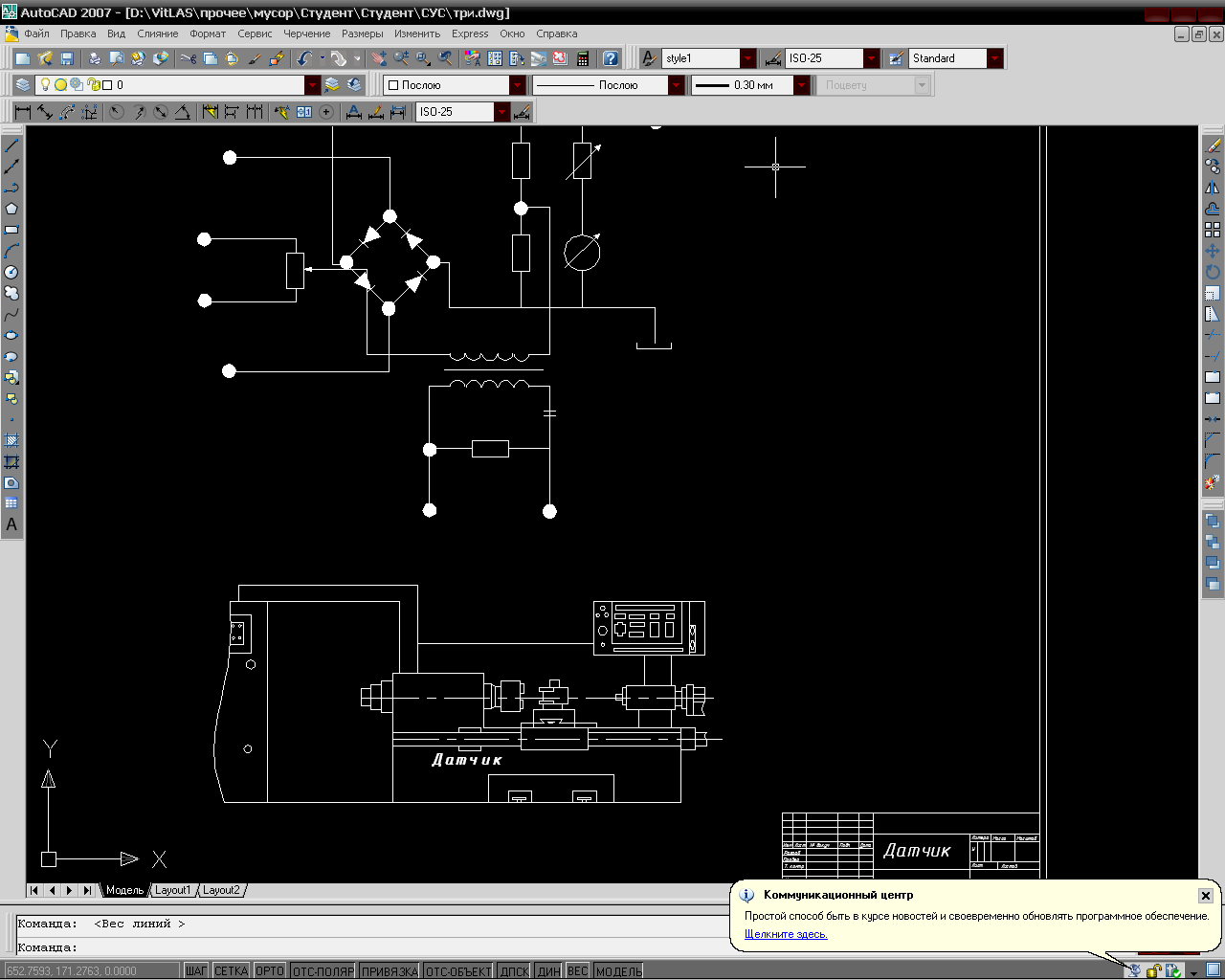

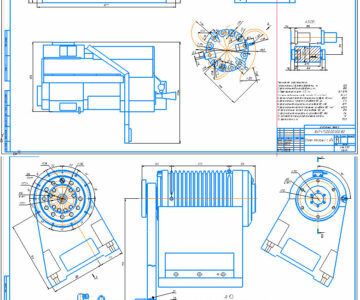

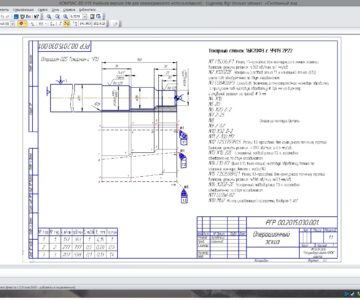

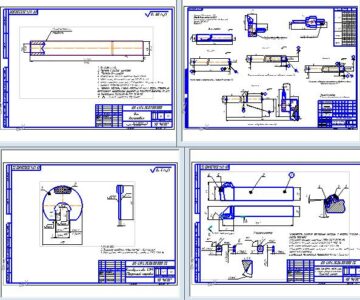

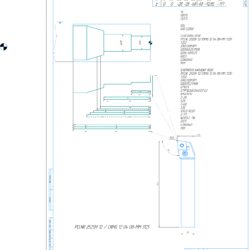

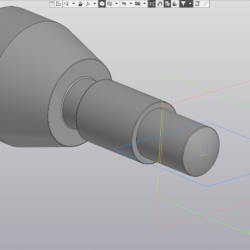

В данном проекте рассматривается обработка детали на токарном станке, имеющую название "крышка". Графическая часть курсовой работы содержит 5 чертежей формата А1, 37 страниц пояснительной записки. Одной из основных задач, решаемых системой ЧПУ при обработке изделий на металлорежущих станках, является обеспечение движения по заданной траектории. Участки обработки изделия описываются в виде последовательности кадров управляющей программы УЧПУ. В кадре задаются приращения координат или их абсолютные конечные значения, и определяется тип интерполяции, соответствующий участку траектории движения инструмента. При этом вычисление промежуточных точек траектории осуществляется с помощью подпрограмм интерполяции, входящей в состав базового программного обеспечения станка с УЧПУ. Основными типами интерполяции, используемыми в станочных УЧПУ, является линейная и

круговая интерполяция. Траекторные расчеты должны осуществляться в реальном масштабе времени. Другим требованием является обеспечение расчетов с высокой точности, так как погрешности этих вычислений накапливаются, что может привести к большим инструментальным ошибкам. Это определяет появление все более усложняющихся интерполяционных и экстраполяционных алгоритмов, используемых в УЧПУ. В данной курсовой работе выполнены все необходимые поставленные задачи.

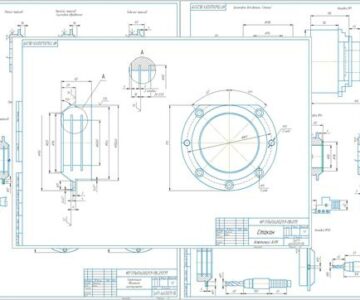

Деталь – крышка. Деталь изготовлена из стали 45 (ГОСТ1050-74) литьем, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Литейное производство отрасль машиностроения, за¬нимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость ко¬торой имеет конфигурацию заготовки (детали). При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет кон¬фигурацию той полости, в которую он был залит. Конечную продук¬цию называют отливкой. В процессе кристаллизации расплавленного металла и последующего охлаждения формируются механические и эксплуатационные свойства отливок. Литьем получают разнообразные конструкции отливок массой от нескольких граммов до 300 т, длиной от нескольких сантиметров до 20 м, со стенками толщиной 0,5—500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т. д.).

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности