БНТУ, кафедра "Технология машиностроения", дисциплина "Технология машиностроения", Курсовая работа на тему: Разработка технологического процесса изготовления детали «Крышка КТМ2.04», 2017 Минск

Содержание

Введение

1 Назначение и условия работы детали

2 Анализ технологичности конструкции детали

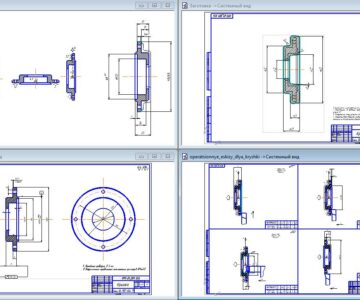

2.1 Качественный анализ технологичности конструкции детали

2.2 Количественный анализ технологичности конструкции детали

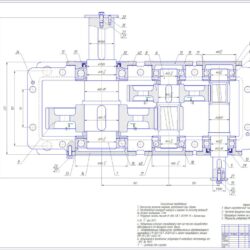

3 Выбор типа и формы организации производства

3.1 Определение типа производства

3.2 Определение наиболее рациональной формы организации производства

4 Выбор способа получения заготовки

5 Проектирование технологического процесса механической обработки

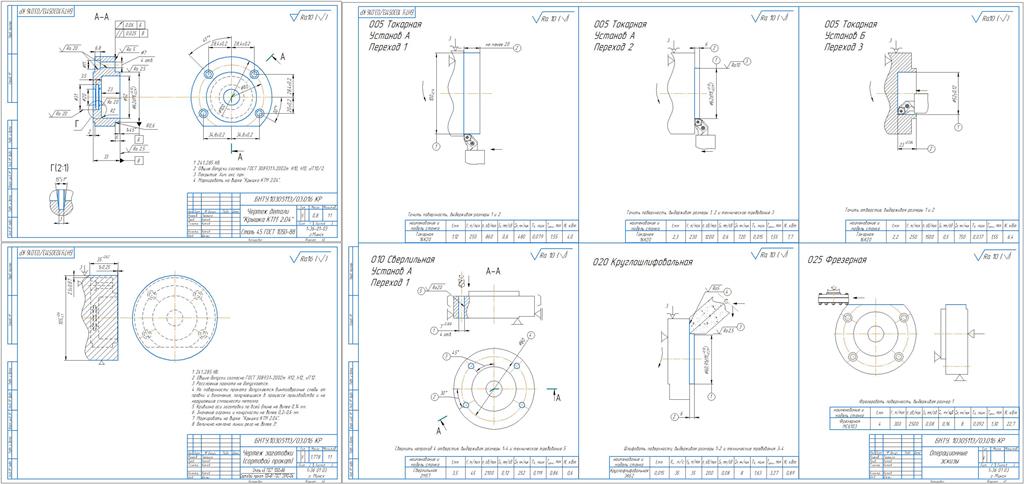

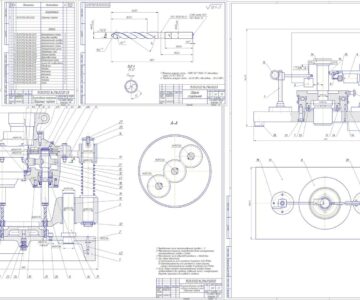

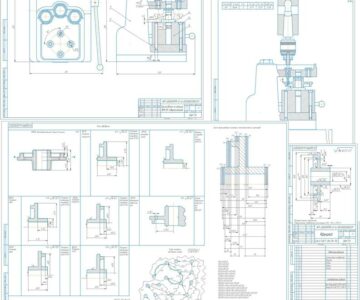

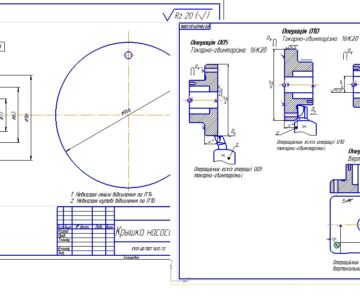

5.1 Разработка маршрута обработки детали [5]

5.2 Расчет технологической себестоимости операций механической обработки

6 Расчет и назначение припусков на обработку

7 Расчет и назначение режимов резания

8 Определение нормы времени на операции

Заключение

Список использованных источников

В ходе выполнения курсовой работы было установлено:

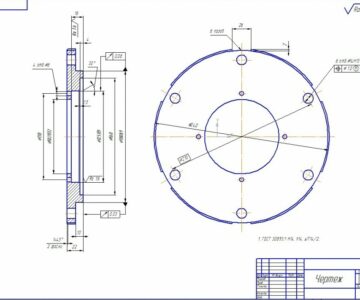

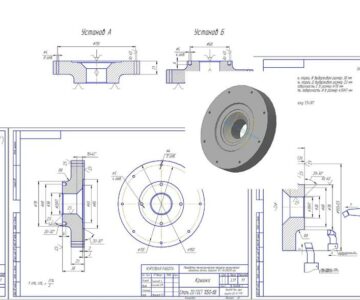

Деталь «Крышка» служит для ограничения осевого перемещения вала, расположенного на подшипниках в изделии (машине), за счет создания определенного натяга или гарантированного осевого зазора между торцом наружного кольца подшипника и торцом крышки. Кроме того, также используется для плотного закрытия различных отверстий и пространств с целью их изоляции от окружающей среды, тем самым не допускает попадание загрязнений в корпус машины и предотвращает вытекание смазочного материала из корпуса. Деталь «Крышка КТМ2.04» изготовлена их углеродистой конструкционной стали 45.

На основании проведенных, качественного и количественного анализов технологичности было установлено что деталь «Крышка КТМ2.04» недостаточна технологична.

Было установлено, что трудоемкость изготовления годовой партии деталей соответствует единичному производству, а наиболее рациональной формой организации производства – групповая. При этом было установлено, что необходимо запускать в производство очередную партию деталей в количестве 237 шт 4 раза в месяц (через 5 рабочих дней).

Произведя сравнение двух методов получения заготовки, а именно горячая штамповка на КГШП в закрытых штампах и резка сортового проката, сделали вывод о том, что наиболее оптимальным и экономически выгодным методом получения заготовки является резка сортового проката. Годовой экономический эффект при этом составляет 68075 рублей.

Был подробно описан выбор маршрута обработки для двух поверхностей Ø〖62d11(〗_(-0.29)^(-0.1)) мм и Ø52±0,12 мм и составлен технологический маршрут обработки детали.

Определили, что при внедрении для операции 005 Токарная, станка 16К20 в сравнении с 1М63 экономически выгоднее использовать станок марки 16К20. Годовой экономический эффект при этом составляет 1100 рублей.

Было подробно изложено назначение припусков на поверхности Ø〖62d11(〗_(-0.29)^(-0.1)) мм и Ø52±0,12 мм.

Были подробно рассчитаны режимы резания для всех операций и определено машинное время.

Были назначены оптимальные нормы времени на обслуживание и обработку детали.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности