Карагандинский Государственный технический университет

Кафедра Технология Машиностроения

Дипломный проект

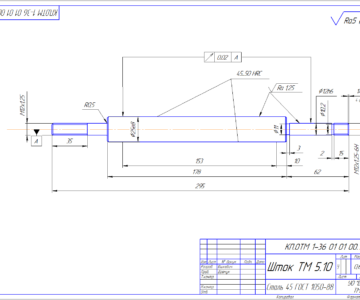

На тему:«Разработка технологического процесса обработки штока 2ОКП70.К12.301» в условиях «КЛМЗ».

Караганда 2016

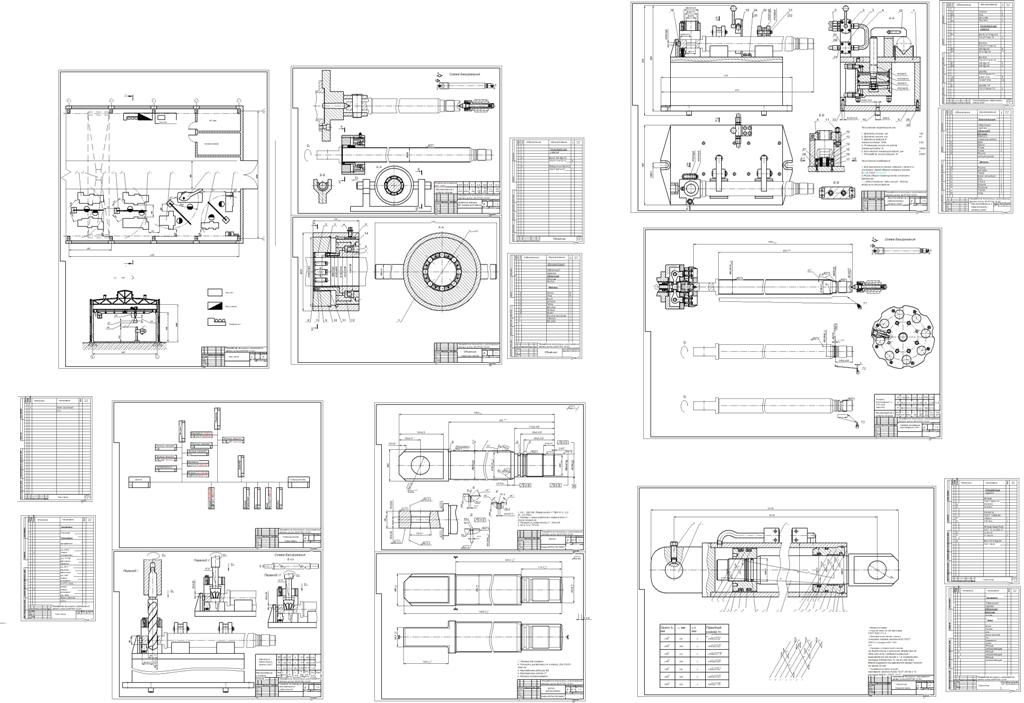

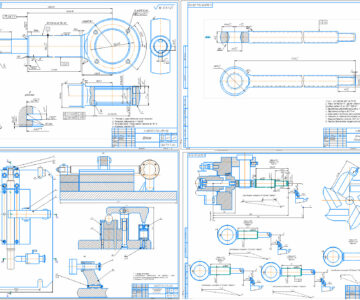

Дипломный проект выполнен в соответствии с заданием и представлен на 8 листах формата А1 и пояснительной запиской на 120-х страницах. Перед дипломником стояла задача проанализировать технологический процесс изготовления штока гидроцилиндра в условиях «КЛМЗ» и предложить свой более совершенный вариант технологии применительно к среднесерийному типу производства.

Дипломником изменен метод получения заготовки – вместо круглого проката по ГОСТ 2590-88 предложено использовать штамповку на ГКМ.

В проектируемом технологическом процессе было предложено осуществлять сверлильную операцию на радиально-сверлильном станке 2М57 взамен двух станков 2М55 и 2Н175 для повышения производительности.

Взамен круглого шлифования применён метод обработки пластическим деформированием. Так как пластическое деформирование повышает прочность поверхностного слоя, то его применение позволит также избежать операции термической обработки штока на установке ТВЧ.

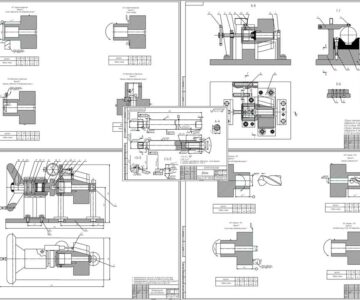

В соответствии с предложенной технологией были спроектированы технологические наладки на сверлильные операции. Выполнены необходимые технологические расчеты: определение типа производства, выбор заготовки, расчет припусков, размерный анализ, нормирование технологических операций.

Выполнены необходимые разделы дипломного проекта: охрана труда, экология, экономика.

В соответствии с технологическим процессом расставлено оборудование, осуществлена планировка участка.

Введение 8

1 Исходная информация 9

2 Общие положения 10

2.1 Служебное назначение объекта производства 10

2.2 Определение типа производства 11

3 Технологический процесс сборки изделия 17

3.1 Анализ соответствия технических требований и норм точности служебному назначению детали

17

3.2 Выбор методов достижения требуемой точности 17

3.3 Методы и средства технологического контроля точности изделия 19

3.4 Разработка схемы сборки 20

4 Технологический процесс изготовления детали 21

4.1 Служебное назначение и особенности конструкции детали 21

4.2 Анализ технологичности детали 23

4.3 Анализ существующего технологического процесса изготовления детали 24

4.4 Выбор заготовки 24

Проектирование штамповки 24

Проектирование заготовки из проката 27

4.5 Выбор методов обработки поверхностей детали 29

4.6 Выбор методов и средств технического контроля качества детали 30

4.7 Разработка маршрутно-технологического процесса изготовления детали, выбор технологических баз, предварительный выбор оборудования

31

4.8 Размерный анализ технологического процесса. Расчет припусков 35

4.9 Расчёт режимов резания 42

Расчёт режимов резания для сверления отверстия диаметр 52 мм 43

Расчёт режимов резания на чистовое точение поверхности диаметр 80,2h12 46

Расчёт режимов резания на нарезание резцом резьбы М 64х4 48

4.10 Нормирование технологического процесса 55

5 Расчёт и проектирование станочного приспособления 59

5.1 Силовой расчёт приспособления 59

5.2 Расчет приспособления на прочность 61

Расчёт резьбового соединения крышки пневмоцилиндра на прочность 61

5.3 Расчёт приспособления на точность 62

5.4 Описание работы приспособления 63

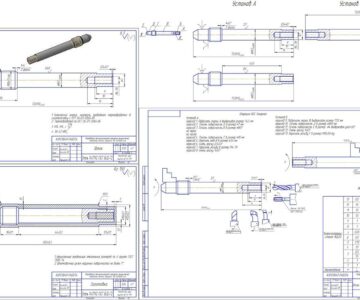

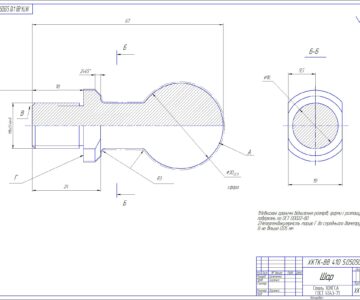

6 Проектирование специального режущего инструмента 66

6.1 Проектирование резьбового резца 66

6.2 Описание конструкции обкатника 67

7 Проектирование специального мерительного инструмента 68

8 Охрана труда 70

8.1 Анализ опасных и вредных производственных факторов при технологических процессах и операциях

70

8.2 Меры по безопасной организаций работ 73

Требования к ИТР и обслуживающему персоналу 73

Индивидуальные средства защиты 74

Требования техники безопасности при работе на токарных станках с ЧПУ 74

8.3 Электробезопасность 77

8.4 Мероприятия по обеспечению безопасности труда на проектируемом участке

80

Организация безопасной работы 80

Противопожарные мероприятия 81

Производственная санитария 81

Вентиляция на участке 82

Освещение участка 82

9 Промышленная экология 83

9.1 Анализ состояния окружающей среды завода КЛМЗ 83

9.2 Расчёт количества загрязняющих веществ, выделяющихся при механической обработке детали Шток 2ОКП70К12.301 в количестве N=10 тыс. штук в год

86

9.3 Утилизация и ликвидация отходов 90

10 Технико-экономическое обоснование проекта 95

10.1 Организация производственного процесса. Исходные данные для расчёта 95

10.2 Определение расчётного числа рабочих мест 96

10.3 Определение потребности в производственных площадях 101

10.4 Определение стоимости основных фондов и амортизационных отчислений 104

10.5 Расчет численности рабочих по категориям 111

10.6 Расчет оплаты труда работающих 114

10.7 Расчет потребности в материалах 120

10.8 Калькуляция себестоимости изделия 120

10.9 Определение экономической эффективности проектируемого участка 122

Заключение 123

Список использованной Литературы 124

Приложение А

Приложение Б

Приложение В

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности