Белорусско-Российский университет

Кафедра "Технология машиностроения"

курсовой проект по дисциплине "Технология машиностроения"

на тему “Участок механического цеха и технологический процесс обработки червяка 0471.22.21.021.” (на примере РУП завод ”Могилевлифтмаш”).

Могилев 2010

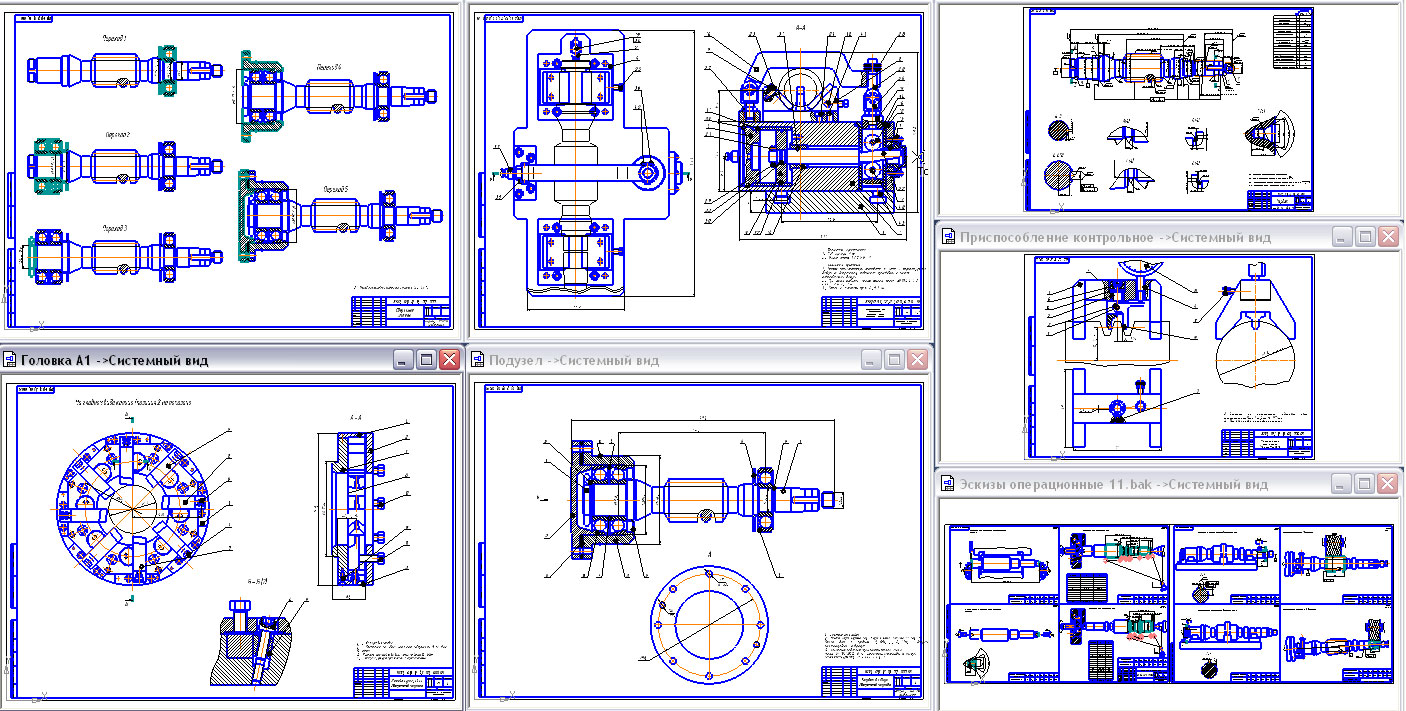

Целью данного курсового проекта является разработка и оценка существующего технологического процесса и пути его улучшения, анализ точности обработки и качества обработки поверхностей, а также разработка.

Червячные редукторы применяют для передачи движения между скрещивающимися (обычно под прямым углом) осями. Одним из существенных преимуществ червячных редукторов является возможность получить большое передаточное число в одной ступени.

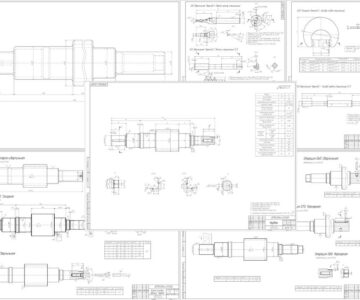

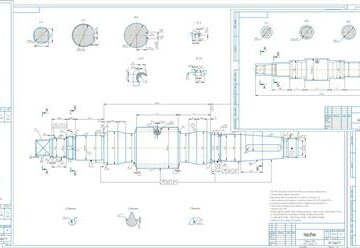

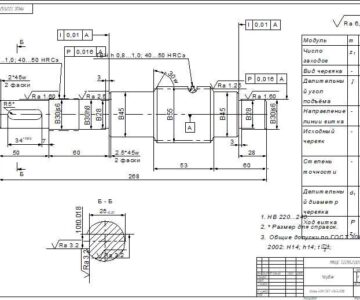

Червяк 0471.22.21.021 предназначен для работы в составе редуктора лебедки лифта пассажирского грузоподъемностью 600кг и скоростью движения кабины 0,71 м/с. Лифт предназначен для перевозки пассажиров в жилых и административных зданиях.

В результате изменения базового техпроцесса был заменем метод получения заготовки (из проката на поковку), что сопутствовало значительному увеличелию коэффициента использования материала. Следовательно был получен экономический эффект. В заводском техпроцессе шлифование разделено на предварительное и окончательное. При этом окончательное шлифование производится на универсальных станках. В разработанном техпроцессе предварительное шлифование исключено, так как изначально были завышены припуски. И все поверхности шлифуются на окончательном шлифовании. Точность изготовления детали при этом обеспечивается, что подтверждено расчетами. В результате этих изменений сократилась трудоемкость изготовления детали, сократились припуски на механическую обработку, в результате чего повысилось износостойкость используемого инструмента, что само собой повлияло на в итоге и на экономический эффект разрабатываемого техпроцесса по отношению к базовому.

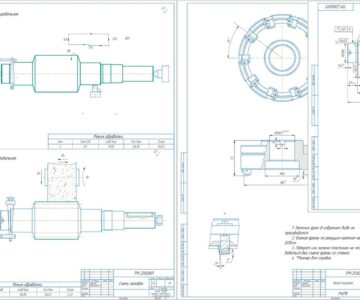

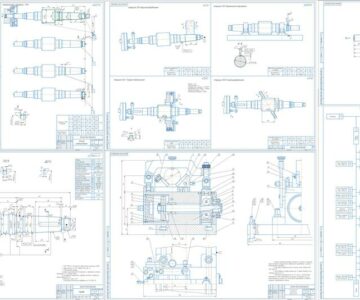

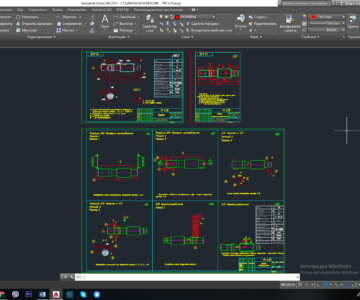

Важнейшим этапом проектирования технологии является выбор оборудования, режущего инструмента и станочных приспособлений. Были спроектированы и рассчитаны приспособление для фрезерования шпоночных пазов, режущий инструмент – накатник. В качестве контрольного инструмента был рассмотрен прибор для контроля конусности вала.

В данном курсовом проекте были составлены и рассчитаны размерные цепи, а также рассчитаны зазоры и натяги для различных соединений вала.

Были отражены два метода назначений режимов резания – аналитический и по нормативам. Расчет режимов резания позволяет не только установить оптимальные параметры процесса резания, но и определить основное время на каждую операцию.

В ходе выполнения производственного процесса в механообрабатывающем цеху по изготовлению детали вал 400А.02.01.02ОА возникает ряд опасных факторов, которые оказывают вредное воздействие на организм человека и могут явиться причиной травматизма, и, даже, способных привести к гибели человека. В курсовом проекте были рассмотрены все эти опасные факторы и способы их устранения.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности