МГУТГ, УиИ, машиностроение, тех. процесс обработки детали вал-шестерня, 2012

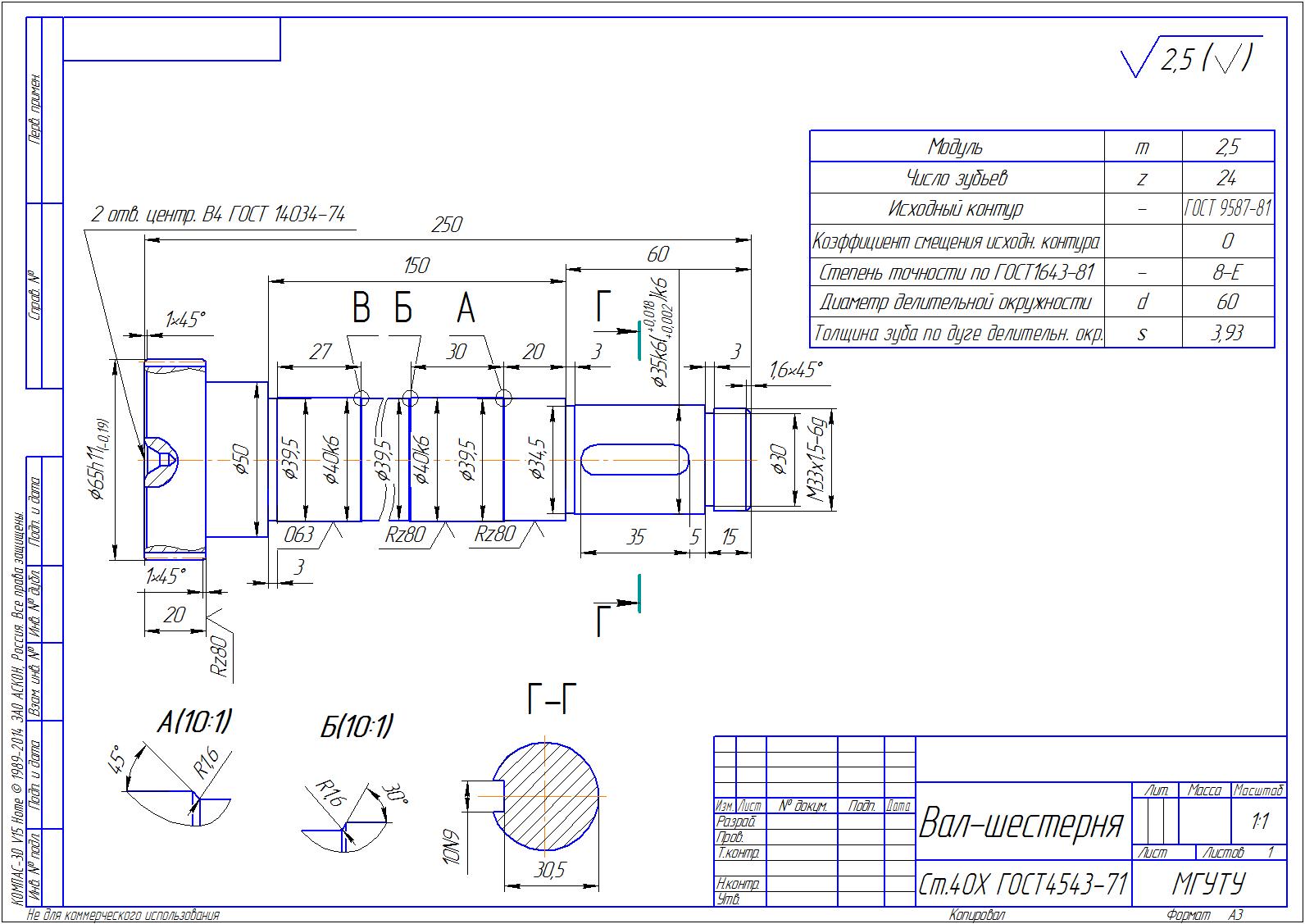

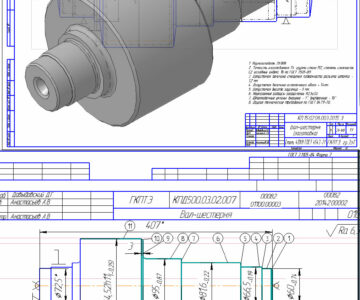

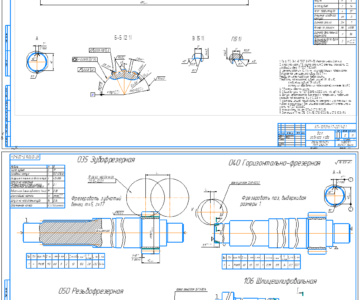

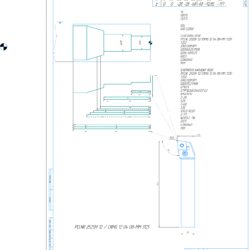

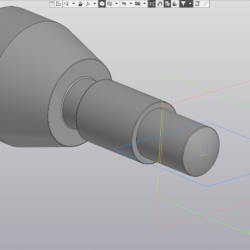

Спроектировать технологический процесс обработки вал – шестерни из стали 40Х ГОСТ4543-71 с годовой программой выпуска деталей 3800 штук. Заготовка – штампованная поковка класса точности Т2 по ГОСТ7505-89 изготавливаемая в закрытом штампе на ГКМ (горизонтально – ковочной машине). Также необходимо определить массу детали, величины общих припусков на механическую обработку заготовки; определить массу заготовки и коэффициент использования материала; определить такт выпуска деталей, размеров партии изготовления заготовок и производственных партий запуска заготовки в обработку; составить перечень операций технологического процесса обработки заготовки с указанием моделей станков; произвести расчёт режимов резания; определить потребное количество станков для выполнения каждой операции; составить технологическую карту механической обработки детали.

Содержание

1. Задание на курсовую работу……………………………

2. Анализ детали и её технологичность …………………

3. Определение массы детали …………………………….

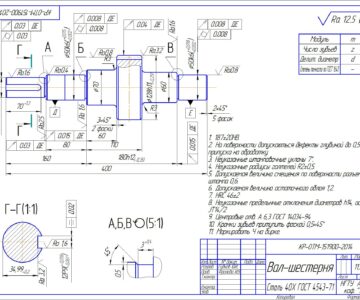

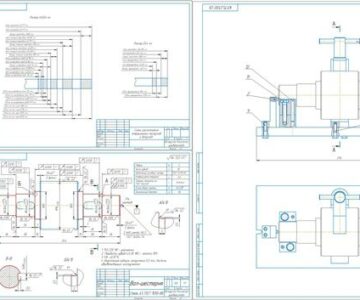

4. Определение размеров, массы заготовки и коэффициента использования металла …………………………………...

5. Определение такта выпуска деталей, размеров партии изготовления заготовок и производственных партий запуска заготовок в обработку…………………………………….

6. Расчёт припусков и межпереходных размеров…………

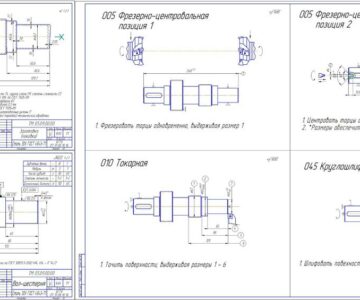

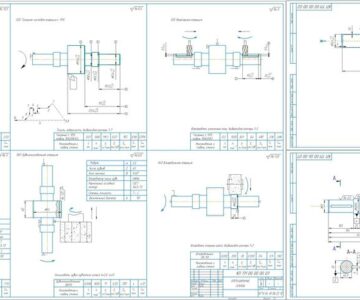

7. Технологический процесс изготовления деталей……..

8. Расчёт режимов резания ……………………………………

9. Определение потребного количества станков для выполнения каждой операции ……………………………………………

10 Список используемой литературы …………………………

Здравствуйте , можно узнать какие станки (модели) использовались при изготовлении данной детали ?

Основные требования, предъявляемые к детали

• Шероховатость поверхности не более Ra 0,4-0,8мкм.

• Радиальное биение не более 0,01 мм.

• Основные посадочные места на валу Ф40к6; Ф35k6.

Точность шеек под подшипники качения и зубчатые колёса должна быть в пределах 6-го квалитета;

• Допуск цилиндричности и круглости шеек под подшипники примерно 0,25-0,5 допуска на изготовление;

• Допуск соосности шеек под подшипники 0,01-0,02мм;

• Допуск симметричности боковых сторон шпоночных канавок относительно общей оси подшипниковых шеек 0,03-0,05мм;

Для достижения заданной точности применим кругло-шлифовальный станок

С маркой не совсем ясно..

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности