Казанский государственный архитектурно строительный университет

Кафедра строительных материалов и изделий

Курсовой проект по дисциплине :Процессы и аппараты технологии строительных материалов

На тему :Производство асбестоцементных изделий

Казань 2016

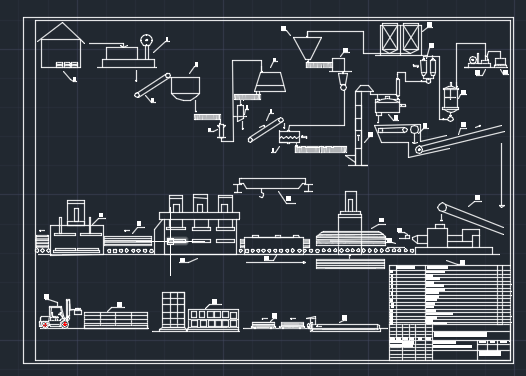

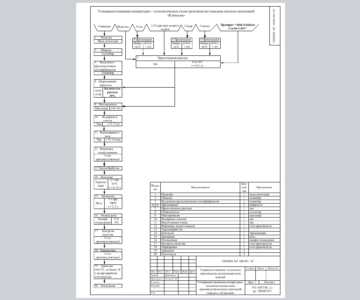

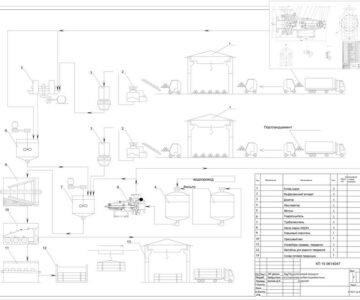

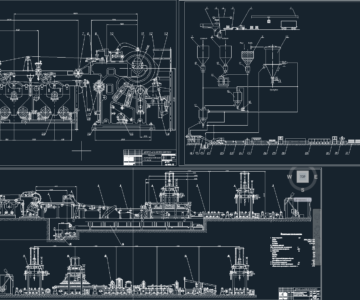

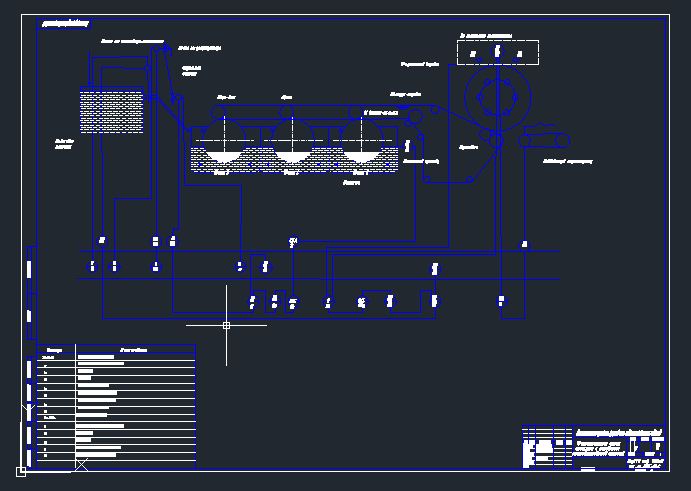

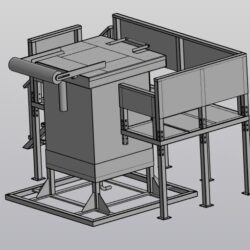

6.Технологическая схема производства асбестоцементных изделий способом экструзии :См.Приложение 1 (Тех.Схема)

1 - склад асбеста, 2, 15 – весы, 3, 8, 21, 24 - конвейеры, 4 - бегуны, 5 - дезинтегратор, б - силос асбеста, 7, 13, 18 - дозаторы. 9, 19 -смесители, 10 - элеватор, 11, 14 - склады, 12 - бункер, 16 - реактор, 17-емкость для раствора, 20 - питатель, 22 - пресс, 23 – обрезка панелей, 25 - поддон, 26 - камера предварительного твердения, 27 – разборщик, 28 – стопирование, 29 - станок для обрезки панелей, 30 – автоклав, 31 - тележка, 32 - склад, 33 - контейнеры, З4 – склад готовых панелей.

Асбест на складе 1 взвешивается на весах 2, и отвешенная порция с помощью конвейера поступает в бегуны 4. Обмятый асбест направляется в дезинтегратор 5 сухой распушки, а оттуда пневмотранспортом в силос асбеста 6, в котором создается его запас. Отвешенная на весовом дозаторе 7 порция асбеста конвейером подается в смеситель 9 сухих компонентов, куда из бункера 12 через весовой дозатор 13 поступает отвешенная порция цемента. Приготовленная в смесителе сухая смесь асбеста и цемента с помощью элеватора 10 поступает в смеситель 19. Порцию пластификатора на складе 14 отвешивают на весах 15 и загружают в реактор 16. Из реактора раствор пластификатора перекачивают в емкости 17 для вызревания, откуда через дозаторы 18 подают в смесители 19: Приготовленная пластифицированная асбестоцементная масса поступает в ящичный питатель 20., в котором создается запас для непрерывного питания формовочного агрегата. Масса из ящичного подавателя конвейером 21 подается в формовочный агрегатшнековый вакуум-пресс 22. Сформованное изделие отрезается и направляется роликовым конвейером 24 на решетчатый поддон 25. На решетчатых поддонах стопы панелей проходят тепловую обработку в камере 26 предварительного твердения. По выходе из камеры панели с помощью вакуумного разборщика 27 извлекаются из поддонов и стопируются 28. Стопы панелей поступают на станок 29 окончательной обрезки. После этого панели снова стопируются и на автоклавных тележках 31 направляются для окончательного твердения в автоклав 30. После автоклава панели поступают на склад 32 готовой продукции, где в их пустоты закладывают утеплитель.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности