“Белорусский государственный университет транспорта”

Кафедра «Детали машин, путевые и строительные машины»

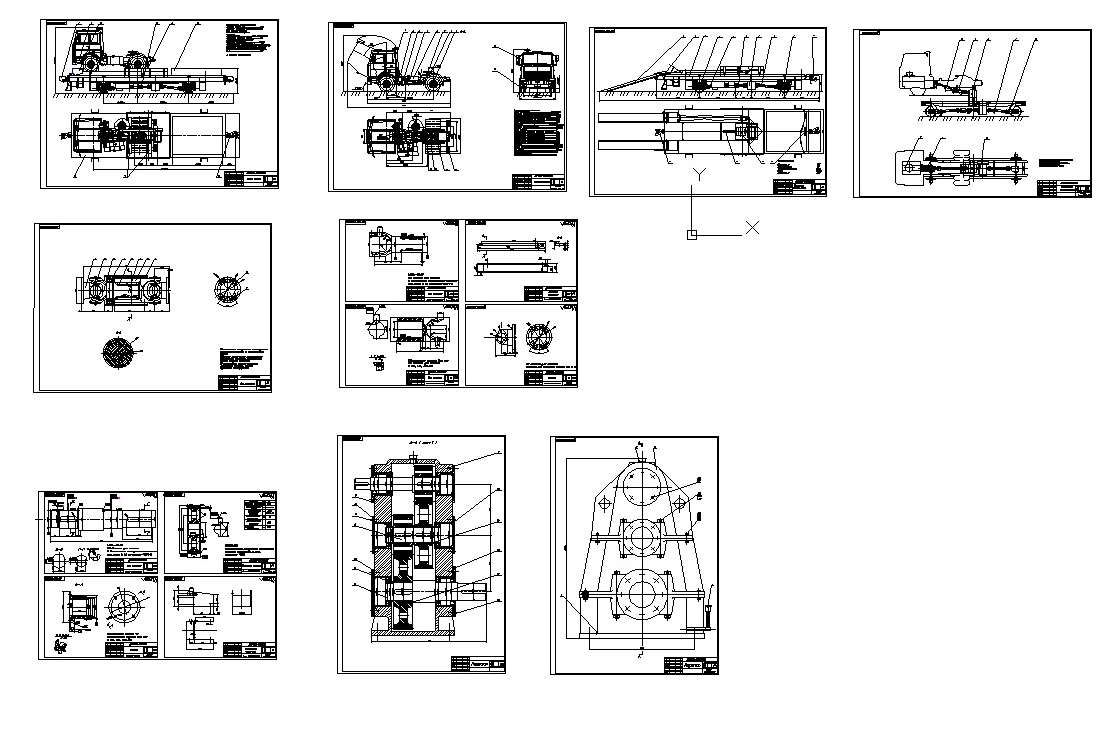

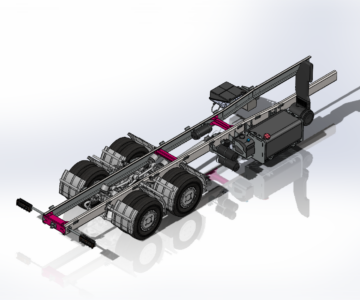

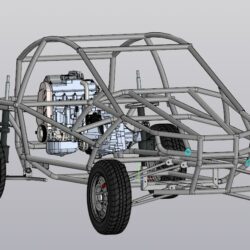

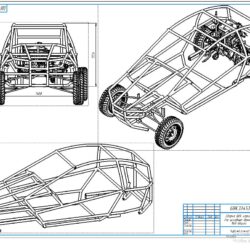

дипломный проект на тему "Разработка тягового модуля на базе автомобильного шасси МАЗ-543302"

Гомель 2017

Исходные данные: шасси МАЗ-543302, путевая машина АГД-1А, разработанный модуль должен тянуть минимум 2 четырехосных вагона.

Многие крупные предприятия, различные базы и склады имеют на своей территории железнодорожные подъездные пути к цехам и складским помещениям. В процессе работы постоянно возникает необходимость в перемещении вагонов от одного цеха к другому, перегон вагонов в тупики и т.п. Обычно для этого применяют маневровые или обычные тепловозы. Не секрет, что обычный тепловоз, имеющийся на предприятии, мало эффективен при работе с одним или несколькими вагонами - затраты на его эксплуатацию довольно велики. А в случае отсутствия собственного тепловоза - его аренда в стороннем депо обходится еще дороже. Но выход из сложившейся ситуации есть - Машины на комбинированном (рельсово-автомобильном) ходу.

Преимущества автомобильно-рельсовых транспортных средств по сравнению с традиционным подвижным составом железных дорог заключаются в существенном (кратном) сокращении расходов на их приобретение и текущее содержание. Узлы подвески и ведущих мостов могут эксплуатироваться значительно дольше чем на серийных автомобилях, т.к. локомобиль используется преимущественно на ровных автомобильных и железных дорогах с небольшими скоростями. Использовании в качестве альтернативы локомотивному подвижному составу в случаях, когда использование последнего экономически или организационно нецелесообразно.

Машины на комбинированном (рельсово-автомобильном) ходу получили в течение последних 10 лет широкое распространение в путевом хозяйстве железных дорог многих стран мира, поскольку они обладают эксплуатационной гибкостью благодаря возможности передвигаться как по железным, так и по автомобильным дорогам. К тому же такие машины можно оснащать разными сменными рабочими органами, что дает возможность использовать их для выполнения многообразных операций по текущему содержанию и ремонту пути, контактной сети, искусственных сооружений, других объектов инфраструктуры и обеспечивает им повышенную универсальность в применении.

На железных дорогах различных стран существует масса вариантов технических решений постановки пневмоколесных транспортных средств на рельсовый путь, каждое из которых обладает определенным набором достоинств и недостатков. Целью данного дипломного проекта является разработка технического решения постановки автомобиля МАЗ-543302 на рельсово-автомобильный ход. Оптимизация баланса между достоинствами и недостатками должна привести к:

- увеличению срока службы, тягового модуля;

-уменьшения динамических нагрузок на подвеску шасси;

-улучшения тяговых свойств модуля;

- уменьшения затрат на техническое обслуживание.Содержание

Введение 6

1 Анализ существующей техники 7

1.1 Малогабаритные и специализированные машины 11

1.2Анализ патентно–технической литературы 19

1.2.1 Универсальное колесное транспортное средство 19

1.2.2 Транспортное средство для передвижения по автомобильным и железным дорогам 21

1.2.3 Способ изменения колеи транспортного средства и транспортное средство 23

1.3 Описание предпочтительного варианта конструкции 26

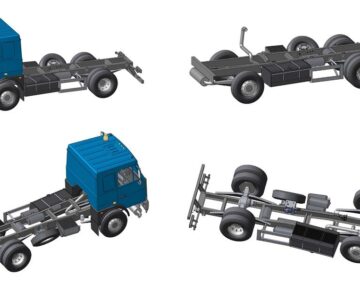

2 Конструктивные особенности автомобильного шасси маз-543302 34

2.1 Общие положения 34

3 Тяговый расчет тягового модуля на шасси маз-543302 36

3.1 Определение окружной силы движителей машины 36

3.2 Определение сопротивлений движению тягового модуля 38

3.3 Расчет количества вагонов, которое может страгивать и тянуть

модуль 40

4 Тормозной расчет тягового модуля 41

5 Подбор сечения аппарели 46

5.1 Определение опорных реакций 46

5.1.1 Построение эпюр 47

6 Расчёт на устойчивость путевой машины шасси маз-543302 при въезде на тележку 48

6.1 Расчет на устойчивость в момент заезда на тележку 48

7 Расчет промежуточного редуктора 50

7.1 Кинематический расчёт 51

7.2 Выбор материала 53

7.2.1Определение допускаемых контактных напряжений 53

7.2.2 Определение допускаемых напряжений изгиба 54

7.2.3 Определение допускаемых напряжений при кратковременной перегрузке 55

7.3 Расчет второй тихоходной ступени 55

7.3.1 Определение межосевого расстояния и других параметров 55

7.3.2 Выполняем проверочный расчет на усталость по контактным напряжениям по формуле 57

7.3.3 Выполняем проверочный расчет по напряжениям изгиба 57

7.3.4 Выполняем проверочный расчет на перегрузку по формулам 57

7.4 Расчет быстроходной ступени редуктора (u=1,85) 58

7.4.1 Определение межосевого расстояния и других параметров 58

7.4.2 Определяем параметры шестерни и колеса 59

7.4.3 Выполняем проверочный расчет на усталость по контактным напряжениям 60

7.4.4 Выполняем проверочный расчет по напряжениям изгиба 60

7.4.5 Выполняем проверочный расчет на перегрузку по формулам 61

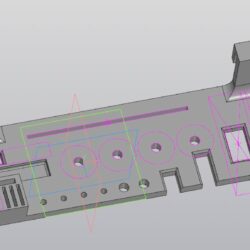

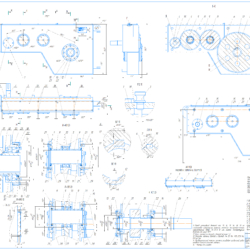

7.5 Последовательное выполнение компоновочного чертежа редуктора 61

7.5.1 Вычерчивание колёс и валов 62

7.5.2 Очерчивание внутренней стенки корпуса 62

7.5.3 Размещение подшипников качения 62

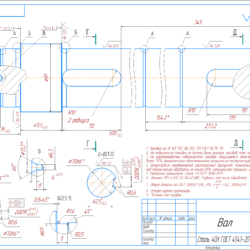

7.6 Расчет на прочность валов двухступенчатого цилиндрического

редуктора и определение опорных реакций 62

7.6.1Определим силы, действующие в зацеплении редуктора 63

7.6.2 Рассчитываем ведомый вал 64

7.6.2.1 Построение эпюры изгибающих моментов в вертикальной плоскости от силы Ft 64

7.6.2.2 Построение эпюры изгибающих моментов в горизонтальной

плоскости от силы Fr 64

7.6.3 Определение запаса прочности ведомого вала 66

7.7 Подбор подшипников качения 67

7.7.1 Данные об условиях работы подшипников качения 67

7.7.2 Справочные данные коэффициентов для заданных условий работы под¬шипников качения 67

7.7.3 Справочные данные предварительно назначенного подшипника по

диаметру концов вала 67

7.7.4 Расчетные данные подбора подшипников качения 67

7.8 Выбор шпонок 69

7.9 Выбор посадок деталей 70

7.10 Порядок сборки редуктора 70

8 Расчет технико-экономических показателей 71

8.1 Материально-энергетические ресурсы 71

8.2 Амортизация машины 72

8.3 Фонд оплаты труда 73

8.4 Накладные расходы 76

8.5 Себестоимость машино-смены 77

9 Перечень опасностей, возникающих при работе пневмоприводов, пневмосистем и входящих в их состав пневмоустройств 79

9.1 Общие требования безопасности пневмоприводов, пневмосистем и входящих в их состав пневмоустройств и мероприятия по их обеспечению 80

9.1.1 Основные требования к конструкции при проектировании 81

9.2 Дополнительные требования к конструкции пневмоустройств при проектировании 87

9.2.1 Общие дополнительные требования 87

9.2.2 Пневмомашины 89

10 Требования безопасности при маневровой работе 104

Заключение 107

Литература 108

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности