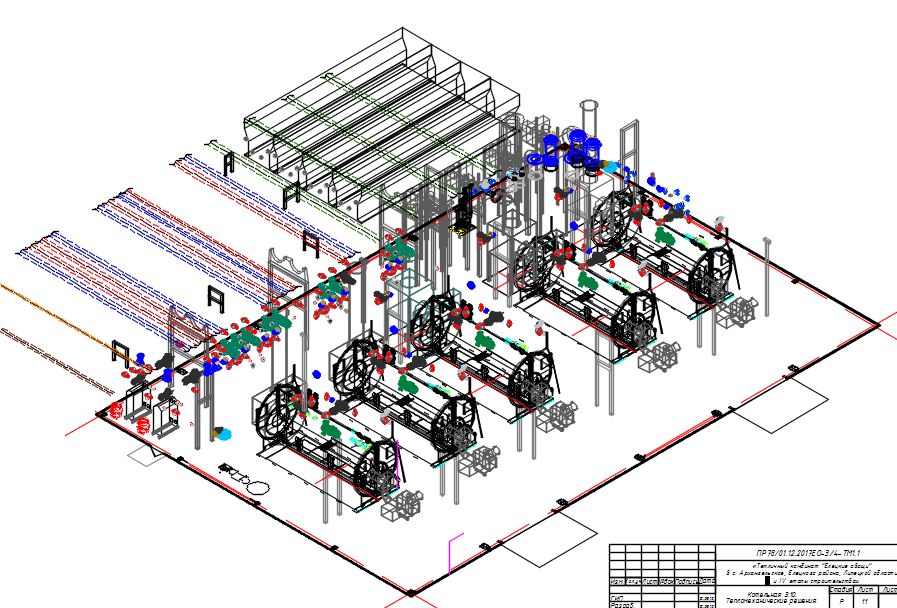

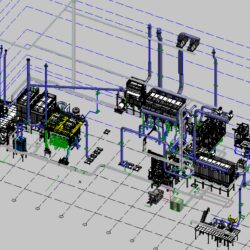

Рабочие чертежи "Котельная. Тепломеханические решения» по объекту "Тепличный комбинат «Елецкие овощи» в с. Архангельское, Елецкого района, Липецкой области, III и IV этапы строительства" разработаны на основании задания на проектирование и в соответствие с действующими нормами, правилами и стандартами.

Котельная отдельностоящая, предназначена для обеспечения тепловой энергией, а также газом СО2, тепличного комбината «Елецкие овощи»,, расположенного по адресу: с. Архангельское, Елецкий район, Липецкая область.

Необходимые тепловые нагрузки на отопление, вентиляцию, технологию определены расчетом на основании данных Заказчика.

Котельная и Потребитель теплоты по надежности теплоснабжения относится ко II-ой категории.

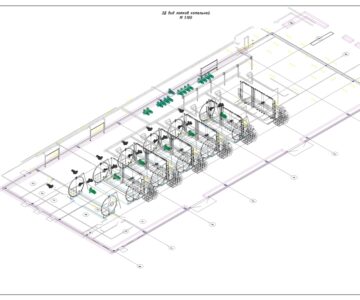

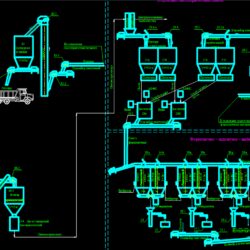

Проектом предусмотрена установка:

- 5-ти котлов CLW350S тепловой мощностью 14 000 кВт производства фирмы «F&H CRONE» (Нидерланды) с комбинированной горелкой RKB 12.0 тепловой мощностью 14 000 кВт производства фирмы «Zantingh» (Нидерланды). На 3-х котлах устанавливается конденсор марки L 140C производства фирмы «F&H CRONE» (Нидерланды).

Общая мощность котельной составляет 70 МВт (60,19 Гкал/ч).

Тепловые нагрузки потребителей составляют:

- Контур Т1.1/Т2.1 – Производственное отделение №3.3/3.4 – 17464 кВт;

- Контур Т1.2/Т2.2 - Производственное отделение №3.3/3.4 – 15914 кВт;

- Контур Т1.3/Т2.3 - Производственное отделение №3.1/3.2 – 17464 кВт;

- Контур Т1.4/Т2.4 – Сервисный блок поз.3.7 – 2194,7 кВт;

- Контур Т1.5/Т2.5 - Производственное отделение №3.1/3.2 – 15914 кВт;

- Контур Т1.6/Т2.6 - Система отопления котельной - 650 кВт.

Система теплоснабжения – закрытая, рассчитана на 6 контуров (с учетом контура отопления котельной). Параметры теплоносителя:

- горячая вода – 95/70 ºС.

Основным топливом котельной является природный газ с теплотворной способностью Q = 8000 ккал/нм.

Аварийное топливо – дизельное топливо с теплотворной способностью Q =10200 ккал/нм.

Регулирование температуры воды контура теплоснабжения - погодозависимое.

Зимний режим: работают котлы с конденсорами CLW350S F&H Crone + L 140C - 3 шт. и котлы CLW350S F&H Crone – 2 шт.

Летний режим: котлы с конденсорами CLW350S F&H Crone + L 140C - 3 шт. работают на выработку СО2, котлы CLW350S F&H Crone – 2 шт не работают.

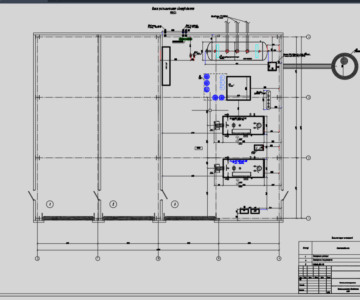

Описание системы теплоснабжения.

В холодный период года теплоноситель нагревается в котлах К1 и подается в систему теплоснабжения. Для циркуляции теплоносителя через котлы установлены насосы К5. Циркуляция теплоносителя через тепловую систему производится сетевыми насосами К9, К10, К11. Рециркуляцию теплоносителя через котел осуществляет насос К8. Для обеспечения требуемой температуры на вводе в котел установлен подмешивающий насос К6. Чтобы охладить дымовые газы и снять дополнительное тепло установлены конденсоры К1.2 в количестве 3 штук, циркуляцию теплоносителя для конденсора осуществляют насосы К7.

Циркуляция воды в трубопроводах систем осуществляется насосными агрегатами производства фирмы «JOНNSON».

В теплый период года при выработке углекислого газа для аккумулирования избытков теплоты используются резервуар-аккумулятор теплоты К2 – 1 шт. (объемом 3000 м3 согласно Техническому заданию на проектирование), днем тепло аккумулируется, ночью теплоноситель охлаждается. Также резервуар-аккумулятор используется как система расширения. Днем система теплоснабжения включается на выработку СО2, и выталкивая из бака-аккумулятора холодную воду, замещает ее на горячую. В ночное же время, наоборот, горячая вода из бака поступает в теплицы, а охлажденная вода с теплиц возвращается в бак. Таким образом, растения снабжаются необходимым количеством углекислого газа без расхода тепла. Все управление баками-аккумуляторами осуществляется в полностью автоматическом режиме.

Также для охлаждения теплоносителя в теплый период года (в момент работы бака-аккумулятора) предусмотрена установка 4-х сухих градирен К15 мощностью 2,5 МВт каждая. Система охлаждения – независимая. Разделение контуров осуществляется с помощью 2-х пластинчатых теплообменников К14 мощностью 5,0 МВт каждая. Циркуляция теплоносителя через охлаждаемый контур (Т1/Т2) осуществляется с помощью насосов К16 (2 рабочих). Циркуляция теплоносителя через охлаждающий контур (ТА1/ТА2) осуществляется с помощью насосов К17 (2 рабочих). В качестве охладителя в охлаждаемом контуре используется 40% этиленгликоль. Приготовление водогликолевой смеси и автоматическая подпитка смеси в систему осуществляется с помощь. Автоматической станции заполнения К18.

Для поддержания давления в системе расширительное пространство бака-аккумулятора заполняется азотом, поставляемым азотной генераторной расширительной системой VERNIT 18.0 N2i ECONOMY PLUS (поз.К3). Азотопровод до К2 проложен бесканальным способом на глубине 1,8 м от уровня земли трубопроводом ф40х3,5 по ГОСТ 3262-76 в футляре ПНД ПЭ100 SDR17 ф75х4,5.

Для подпитки тепловой сети предусмотрена установка химводоподготовки (далее «ХВП») К11 с производительностью 12,0 м3/ч.

Давление исходной воды в котельную составляет 5,5-6,0 бар. Этого достаточно для обеспечения требуемого давления перед ХВП, следовательно, повысительные насосы не требуются. Для регулирования давления исходной воды перед химводоподготовкой (максимальное 6,0 бар) предусмотрен регулятор давления «после себя» поз.28 с настройкой давления после себя 5,0 бар.

Учет общего расхода холодной воды для производственного водоснабжения на вводе В1 в котельную осуществляется с помощью турбинного счетчика холодной воды ВСХНд-40, Ду 40, с номинальной производительностью 30 м3/ч (максимальная производительность 60 м3/ч). Счетчик установлен на горизонтальном участке, обеспечив 3Ду до счетчика и 1Ду после него согласно паспортным данным. Учет общего расхода холодной воды предусмотрен в проекте ПР78/01.12.2017ЕО-3/4-В3.1.

Слив промывочных вод от оборудования при остановках на ремонт осуществляется в производственную канализацию К3.2 Ду150 (см. проект ПР78/01.12.2017ЕО-3/4-К3.1).

Сброс химочищенной воды от предохранительных клапанов котла при повышении давления осуществляется в производственную канализацию К3.1 Ду300 (см. проект ПР78/01.12.2017ЕО-3/4-К3.1).

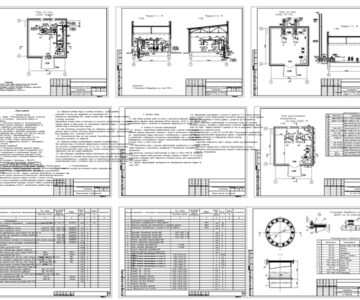

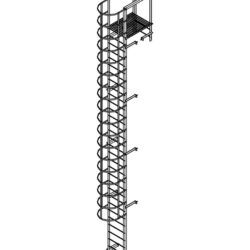

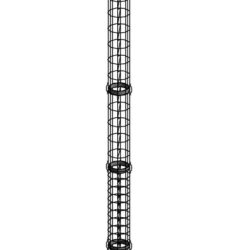

Наверху каждого конденсора L 140C запроектирован нетеплоизолированный дымоход Ду950 мм (Днар960 мм) с отметкой верха дымовой трубы +10,000 от уровня чистого пола котельной. На котлах без конденсора отвод дымовых газов предусмотрен через тепло изолированную дымовую трубу Ду950 (Днар 1050) мм с отметкой верха дымовой трубы +10,000 от уровня чистого пола котельной.

Выход дымовых труб предусматривается в футляре через крышу котельной. Зазор между изолирующим покрытием газохода и футляром, не менее 20 мм, заполняется герметиком. Расчетной высоты дымовых труб достаточно для обеспечения естественной тяги.

Указание к монтажу.

Перед пуском система теплоснабжения должна быть тщательно промыта. Монтаж внутрикотельных трубопроводов производить из труб стальных водогазопроводных по ГОСТ 3262-75* и из труб стальных электросварных прямошовных по ГОСТ 10704-91. Трубопроводы монтируются на сварке. Сборку, монтаж и испытание котлов, оборудования и трубопроводов производить в соответствии с "Правилами устройства и безопасности эксплуатации паровых и водогрейных котлов", "Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды" и СП 75.13330.2011"Технологическое оборудование и трубопроводы".

Гидравлическое испытание оборудования и трубопроводов производить в собранном виде до нанесения тепловой изоляции пробным давлением 1,25 от Рраб.

Приемке с составлением актов освидетельствования подлежат следующие виды работ:

-чистка и промывка оборудования и трубопроводов;

- гидравлические испытания трубопроводов и оборудования.

Трубопроводы тепломеханики в котельной покрываются тепловой изоляцией -теплоизоляционными матами с алюминиевым покрытием толщиной 50 мм.

Трубопроводы до нанесения теплоизоляции окрасить в 1 слой грунтовкой ГФ-021 и в 2 слоя эмали ПФ-115, предварительно обезжирив поверхность.

В нижних точках предусмотрена арматура для слива системы. В верхних точках системы предусмотрены воздухоотводчики автоматические с краном для сброса воздуха из системы.

Основное и вспомогательное оборудование, примененное в данной рабочей документации, имеет сертификаты соответствия и разрешения на применение службы Ростехнадзора.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности