Санкт-Петербургский государственный Политехнический университет

Кафедра Детали машин

Курсовой проект по дисциплине: Детали машин

На тему : Спроектировать силовой электромеханический привод

Санкт-Петербург 2015

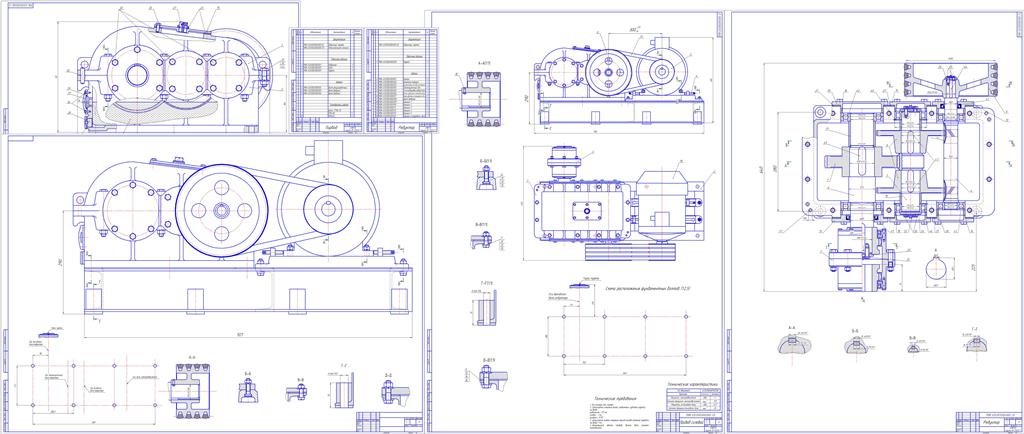

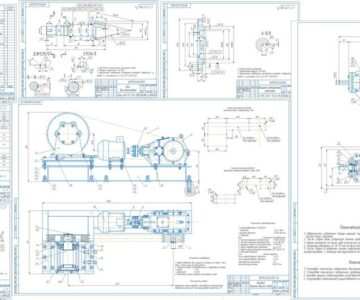

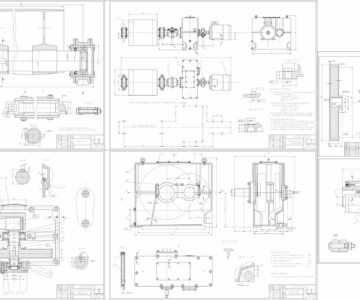

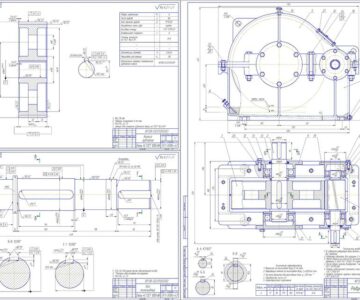

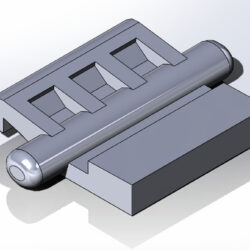

В соответствии с ТЗ разработан электромеханический привод, который включает в себя асинхронный электродвигатель 4А132S8 с синхронной частотой 720 об/мин, мощностью 4 кВт, клиноременную передачу с натяжным устройством, редуктор и сварную раму.

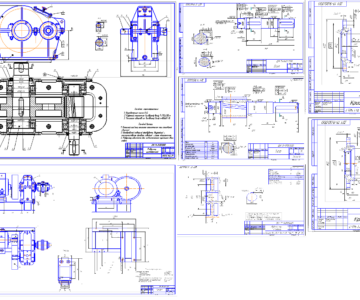

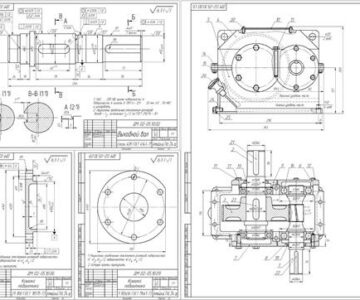

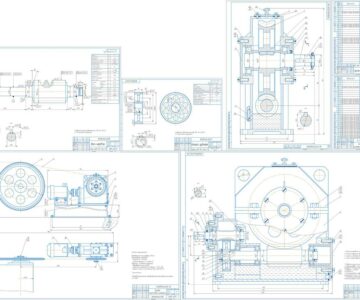

Редуктор двухступенчатый, цилиндро – цилиндрический. Быстроходная и тихоходная ступени редуктора – цилиндрическая зубчатая передача. Быстроходная ступень редуктора – раздвоенная. Выравнивание распределения нагрузки между полушевронами обеспечено плавающей конструкцией тихоходного вала. Для повышения несущей способности и плавности работы передач в ней применены косозубые колеса. Материал шестерни - сталь 12ХН2, термическая обработка – цементация. Материал колеса – сталь 12ХН2, термообработка – цементация.

В опорах быстроходного вала установлены одинаковые шариковые радиальные однорядные подшипники средней серии 307 по ГОСТ 8338-75. В опорах промежуточного вала установлены одинаковые роликовые радиальные однорядные подшипники с короткими цилиндрическими роликами лёгкой серии 2210 по ГОСТ 8328-75. В опорах тихоходного вала установлены одинаковые шариковые радиальные однорядные подшипники средней серии 307 по ГОСТ 8338-75.

Для соединения валов с колесами и полумуфтами использованы стандартные призматические шпонки по ГОСТ 23360-78.

Смазывание тихоходной и переходной передачи осуществляется окунанием колеса в масляную ванну. В редукторе используется масло индустриальное И-70А. Уровень масла контролируется круглым маслоуказателем. Для залива масла и осмотра зубчатых передач в крышке корпуса предусмотрен смотровой люк. Слив отработанного масла осуществляется через маслосливное отверстие в картере, закрытое резьбовой сливной пробкой.

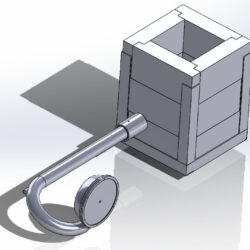

Редуктор имеет литой разъемный корпус, верхняя и нижняя части которого соединяются посредством болтов. Для фиксации взаимного положения крышки и картера применены конические штифты. С целью облегчения разборки корпуса на стыковочных фланцах предусмотрены отжимные болты. Для транспортировки редуктора и его корпусных деталей редуктор имеет грузовые проушины и стропозакладные крючья.

Выходные концы валов уплотняются резиновыми манжетами. Корпус по разъему уплотняется герметиком, крышка смотрового люка – картон прокладочный. Для выравнивания давления с окружающей средой применена пробка-отдушина.

Для обеспечения компенсации осевого, радиального и углового смещения валов предусмотрена зубчатая муфта.

Привод монтируется на сварной раме, крепящейся к бетонному основанию анкерными болтами. Предварительное натяжение ремней клиноременной передачи осуществляется путем перемещения электродвигателя относительно салазок посредством винта. Для обеспечения безопасного обслуживания привода, вращающиеся элементы должны быть закрыты защитными ограждениями.

В процессе проектирования выполнены:

- проектный расчет ременной передачи;

- проектный расчет зубчатых передач;

- проектирование валов;

- проверочный расчет промежуточного вала на циклическую и статическую прочность;

- проверочный расчет подшипников по динамической и статической грузоподъемности;

- проверочный расчет шпоночных соединений;

графическая чать содержит схему редуктора и силового привода

Введение 3

Техническое задание 5

1. Энергокинематический расчет 6

1.1. Кинематическая схема привода 6

1.2. КПД привода. Выбор электродвигателя 7

1.3. Общее передаточное число. Передаточные числа передач 7

1.4. Частоты вращения валов 8

2. Проектирование передач. 10

2.1. Ременная передача. 10

2.1.1. Условия расчета 10

2.1.2. Результаты расчета 10

2.2. Зубчатая передача 11

2.2.1. Условия расчета 11

2.2.2. Результаты расчёта 12

2.3. Выбор варианта конструкции редуктора 15

3. Силовая схема редуктора 18

4. Проектирование валов 19

4.1. Проектный расчет валов 19

4.1.1 Проектирование входного вала 20

4.1.2 Проектирование промежуточного вала 20

4.1.3 Проектирование выходного вала 21

4.2. Проверочный расчет промежуточного вала 21

4.3 Расчёт опасных сечений 27

5. Проверочный расчет шпоночных соединений 30

6. Проектирование подшипниковых узлов 32

6.1 Реакции в опорах 32

6.2. Выбор типов подшипников 32

6.3 Расчёт подшипников 32

6.3.1. Условия расчета 32

6.3.2. Результаты расчёта 33

7. Проверочный расчет муфты 34

8.Система смазывания. 36

9.Тепловой расчет. 37

Литератора. 38

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности