Саратовский государственный аграрный университет

имени Н. И. Вавилова”

Факультет Технический сервис

Специальность технология обслуживания и ремонта машин в АПК

Кафедра «Технология машиностроения »

дипломное проектирование

Тема проекта: Разработка, организация и технология модернизации металлорежущего оборудования для АПК Саратовской области.

Саратов 2009

Аннотация

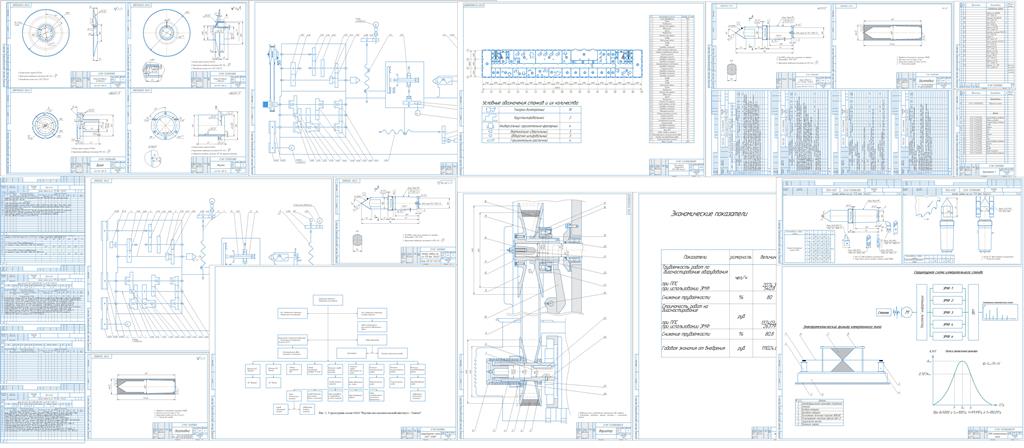

В данном дипломном проекте на основании преддипломной практики и полученных материалов, проводится анализ принятой в ОАО «Энгельсский завод монтажных изделий» системы ремонта и контроля технического состояния металлорежущего оборудования.

Определяются основные недостатки текущего метода диагностирования, которые учитываются при разработке и проектировании более функциональной и экономичной системы ремонта и контроля технического состояния станков.

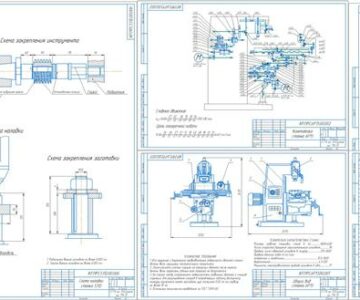

Составляется технологический маршрут, и рассчитываются режимы резания при изготовлении детали «центр неподвижный», проводится нормирование операций.

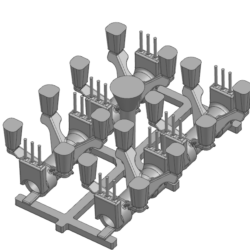

В конструкторской части проектируется приспособление для модернизации станков, позволяющее значительно повысить качество изготовляемых деталей, а также вести обработку сложных (фасонных) поверхностей на расчетных режимах резания.

В исследовательской части рассмотрена возможность виброакустической диагностики, использующей в качестве информативного сигнала шум, излучаемый станком во время его работы.

На основании Методических указаний МГАПИ, дипломный проект включает разделы безопасности жизнедеятельности, экологии и технико-экономическое обоснование.

Проект содержит графическую часть – 9 листов формата А1 и пояснительную записку с Приложениями и списком использованных источников из 21 наименования.

Доклад

Вашему вниманию предлагается дипломный проект на тему: разработка организация и технология модернизации металлорежущего оборудования для АПК в Сар. обл.

разработка которого велась на основании заявки предприятия и материалов, собранных за время прохождения преддипломной практики.

ОАО «Энгельсский завод монтажных изделий» современное научно-производственное предприятие, с развитой инфраструктурой, в состав которого входит около 20 дочерних компаний.

Станочный парк ОАО «Энгельсский завод монтажных изделий» составляет приблизительно 700 единиц металлорежущего оборудования разной сложности и назначения, из которых 2/3 это станки, выпущенные в начале 80-х годов, требующие постоянного контроля технического состояния, так как являются физически и морально изношенными.

На предприятии, для поддержания станочного парка в технически исправном состоянии принята планово-предупредительная система контроля и ремонта металлорежущего оборудования. На мой взгляд, такой подход в современное время нецелесообразен, так как это может привести к значительным финансовым убыткам из-за невозможности своевременного обнаружения и устранения дефекта станка.

Однако в настоящее время требуется новый подход позволяющий идти в ногу со временем. Данное возможно в сочетании ремонта временем и модернизации имеющегося оборудования во время планового ремонта, это позволит снизить моральный износ станков и повысить качество проводимых работ.

На листе1 представлен один из корпусов механической обработки ОАО «Энгельсский завод монтажных изделий»…

Технология изготовления детали представлена на 2 и 3 листе.

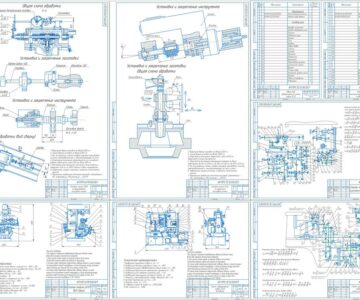

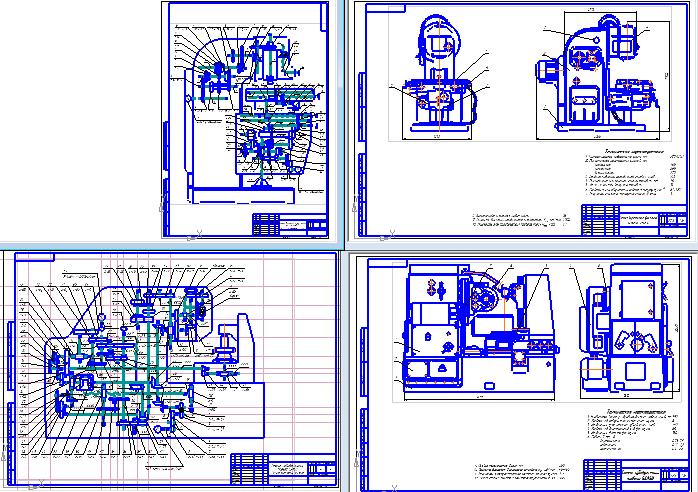

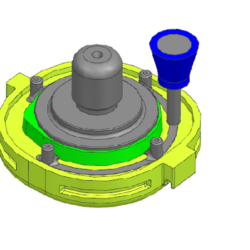

Повысить качество изготовления деталей предлагаю за счет работы на расчетных режимах резания, а не использовать переход на ближайший рабочий режим станка. Для этого необходимо в цепь главного движения ввести бесступенчатый фрикционный вариатор, который позволит вести обработку сложных (фасонных, конических, сферических) поверхностей на постоянной скорости резания. Возможна плавная подстройка скорости вращения во время работы станка.

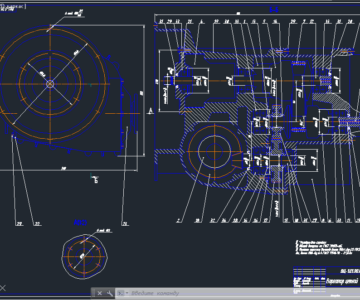

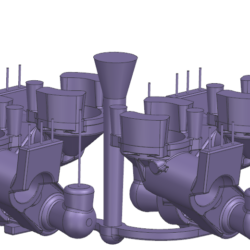

Сборочный чертеж вариатора Вы видите на листе 4…

Наиболее сложные узлы вариатора вынесены на лист 5…

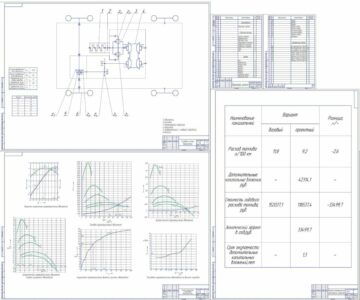

Кинематическая схема модернизированного станка с установленным вариатором представлена на листе 6…

Проверка точности металлорежущего станка это очень трудоемкий процесс, во время которого неизбежным бывает разбор некоторых участков, последующая сборка которых уже не обеспечивается с тем же качеством, так как нарушается качество сопряжения деталей. Поэтому, на мой взгляд, безразборная виброакустическая диагностика будет более эффективной, так как позволит определить участки станка, состояние которых не соответствует нормам. Для реализации ВАД предлагается использовать электромеханический фильтр камертонного типа. Лист 7

Принцип работы фильтра следующий ?…

Экспериментально были получены графики износа шпинделя и ходового винта токарно-винторезных станков 16К20 и 1А62 с помощью индикатора часового типа и электромеханического фильтра.

Зависимости представлены на листе 8 …

Также был проведен расчет безопасности жизнедеятельности и техники безопасности при работе на металлорежущем оборудовании на участке.

На последнем листе представлена технико-экономическая целесообразность дипломного проекта, основанная на снижении трудоемкости ремонтных работ при использовании ЭМФ в качестве средства диагностирования. Срок окупаемости данного внедрения меньше одного года. Годовая экономия в первый и последующие годы отображена на листе…

Содержание

Введение 6

1. Анализ производственной деятельности ОАО «ЭЗМИ» 7

1.1 Производственная характеристика предприятия 7

1.2 Научная деятельность ОАО «ЭЗМИ» 9

1.3 Производственная деятельность ОАО «ЭЗМИ» 10

1.4 Производственный состав завода 11

1.5 Анализ производственно-финансовой деятельности предприятия ОАО «ЭЗМИ» 12

2. Технологическая часть 16

2.1 Планово-предупредительная система технического обслуживания и ремонта 16

2.2 Расчет трудоемкости ремонтных работ 26

2.3 Режим работы участка и расчет фондов времени 29

2.4 Штаты участка 31

2.5 Расчет количества металлорежущих станков 33

2.6 Инструментальный контроль технического состояния машин 33

2.7 Технология изготовления детали 35

2.7.1 Назначение и конструкция детали 35

2.7.2 Технологический контроль чертежа и анализ технологичности детали 36

2.7.3 Предварительная проработка ТП и определение типа производства 36

2.7.4 Выбор заготовки и его обоснование 47

2.7.5 Расчет припусков на обработку 51

2.7.6 Выбор варианта технологического маршрута 54

2.7.7 Выбор режимов резания 59

2.7.8 Расчет технических норм времени 65

3. Конструкторская часть

Модернизация металлорежущего оборудования 68

3.1 Расчет вариатора 69

3.2 Расчет ременной передачи 73

3.2.1 Выбор профиля ремня и диаметра малого шкива 73

3.2.2 Проверка скорости ремня 73

3.2.3 Выбор диаметра большого шкива 73

3.2.4 Выбор межосевого расстояния 74

3.2.5 Определение длины ремня 74

3.2.6 Уточнение межосевого расстояния 75

3.2.7 Угол охвата ремнем малого шкива 75

3.2.8 Определение силы, действующей на валы 75

4. Исследовательская часть 77

4.1 Методика проверки токарного станка на точность 77

4.1.1 Проверка прямолинейности продольного перемещения суппорта

в вертикальной плоскости 77

4.1.2 Проверка прямолинейности продольного перемещения суппорта

в горизонтальной плоскости 78

4.1.3 Проверка параллельности направляющих задней бабки направлению

продольного перемещения суппорта 78

4.1.4 Проверка радиального биения центрирующей шейки шпинделя 79

4.1.5 Проверка радиального биения оси отверстия шпинделя передней бабки 80

4.1.6 Проверка осевого биения шпинделя передней бабки 80

4.1.7 Проверка торцового биения опорного буртика шпинделя 81

4.1.8 Проверка параллельности оси шпинделя передней бабки направлению продольного перемещения суппорта 82

4.1.9 Проверка параллельности направления перемещения салазок суппорта оси шпинделя передней бабки 83

4.1.10 Проверка параллельности оси конического отверстия пиноли задней бабки направлению продольного перемещения суппорта 83

4.1.11 Проверка расположения осей отверстий шпинделя передней бабки и пиноли задней бабки на одинаковой высоте над направляющими станины для суппорта 84

4.1.12 Проверка осевого биения ходового винта 85

4.1.13 Проверка точности передаточной цепи от шпинделя к ходовому винту (без участия коробки подач) 85

4.1.14 Проверка станка в работе 86

4.2 Электромеханический фильтр камертонного типа 87

4.3 Принцип работы ЭМФ 89

4.4 Методика диагностирования 90

5. Безопасность жизнедеятельности 93

5.1 Общие сведения 93

5.2 Анализ состояния условий труда 93

5.3 Мероприятия по улучшению условий труда на участке 95

5.4 Производственная санитария 95

5.4.1 Расчет искусственного освещения 95

5.4.2 Расчет местной вентиляции 96

5.5Техника безопасности 98

5.5.1 Расчёт защитного заземления электрооборудования 101

5.6 Вывод 101

6. Экология 102

6.1 Характеристика используемых сырья, комплектующих и конечных изделий с точки зрения их токсичности и доступности природных ресурсов, из которых они производятся 104

6.2 Характеристика участка и оборудования, на котором выполняется работа с точки зрения загрязнения окружающей среды 104

6.3 Мероприятия по защите окружающей среды 105

6.3.1 Рациональное использование природных ресурсов 105

6.3.2 Охрана атмосферного воздуха 105

6.3.3 Охрана поверхностных вод от загрязнения 105

6.3.4 Охрана литосферы от загрязнения 106

6.4 Срок службы и утилизация станка 106

7. Технико-экономическое обоснование 108

7.1 Затраты на проведение диагностики оборудования в условиях ППС 108

7.2 Затраты на проведение диагностики оборудования, используя ЭМФ камертонного типа 109

7.3 Годовой экономический эффект 111

7.4 Вывод 111

Заключение 112

Список использованной литературы 113

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности