Уральский федеральный университет

Кафедра конструкционных материалов

Дипломный проект по теме "Синтез технологии изготовления детали"

Екатеринбург, 2014

Аннотация 3

Введение 4

Глава 1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 5

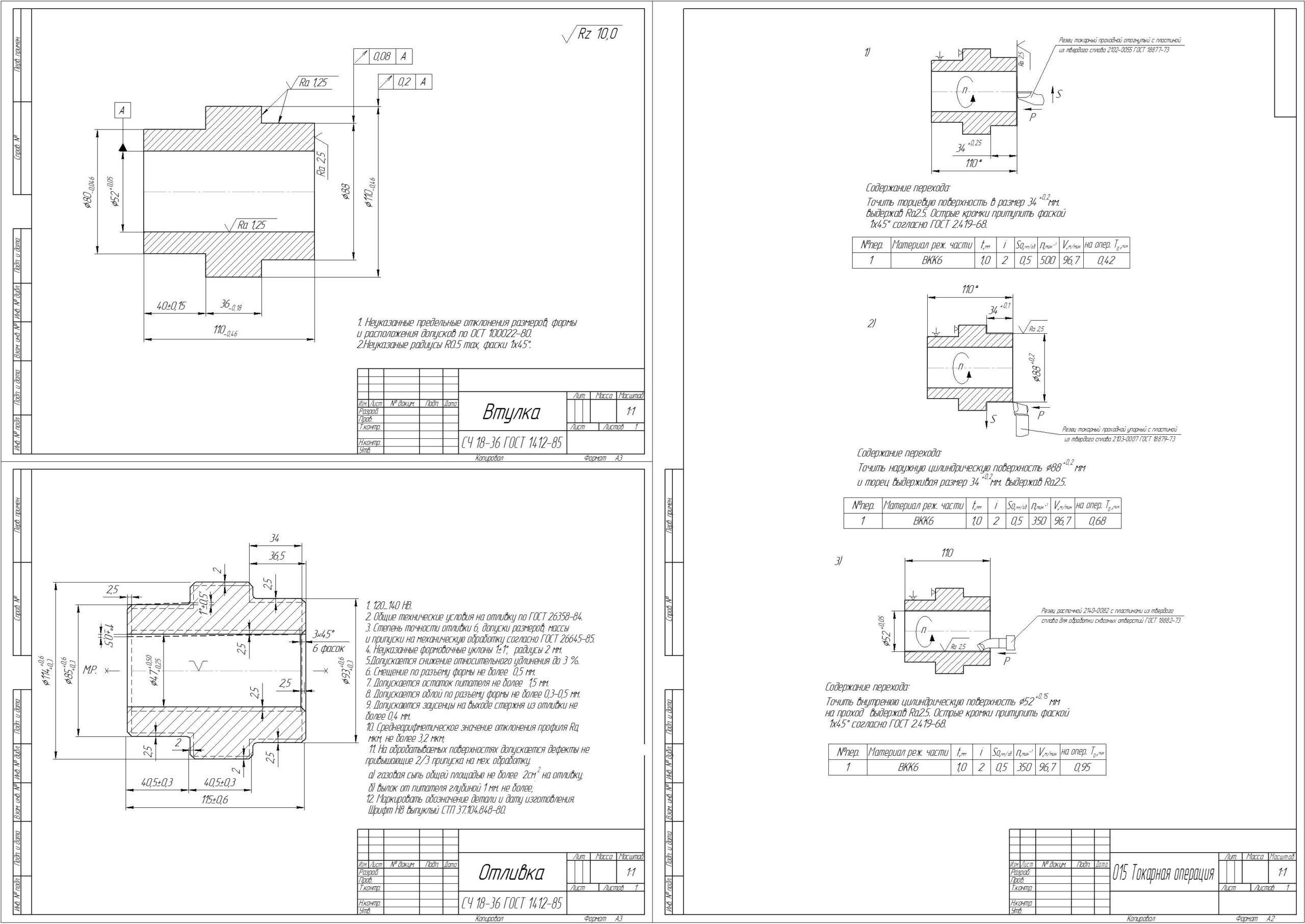

Раздел 1. Описание объекта работы 6

1.1. Служебное назначение и описание конструкции детали 6

1.2. Анализ технологичности детали 7

1.3. Характеристика материала детали 9

1.4. Определение типа производства и объёма партии 9

Раздел 2. Проектирование заготовки 13

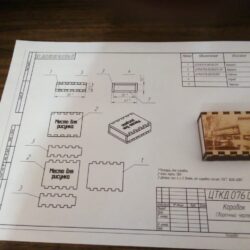

2.1. Выбор вида заготовки и метода её получения 13

2.2. Определение исходного индекса 14

2.3. Определение основных припусков 15

2.4. Определение дополнительных и общих припусков и размеров заготовки 17

2.5. Назначение допусков, предельных отклонений и определение размеров исходной заготовки 18

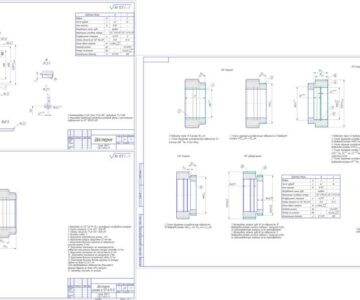

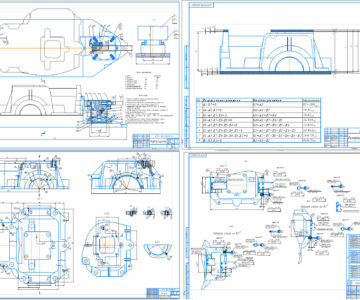

Раздел 3. Синтез технологии изготовления детали 21

3.1. Концепция обработки 21

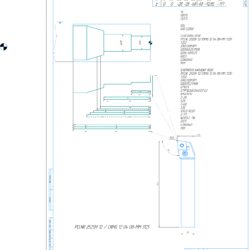

3.2. Нумерация поверхностей 22

3.3. Определение этапов и методов обработки 24

3.4. Маршрут обработки – БАЗОВЫЙ вариант 25

3.5. Маршрут обработки – ПРОЕКТНЫЙ вариант 40

3.6. Обоснование выбора инструмента 50

3.7. Технологическое оборудование 52

3.7.1. Обоснование выбора 52

3.7.2. Технические характеристики 53

Раздел 4. Определение припусков на диаметральные размеры табличным методом 60

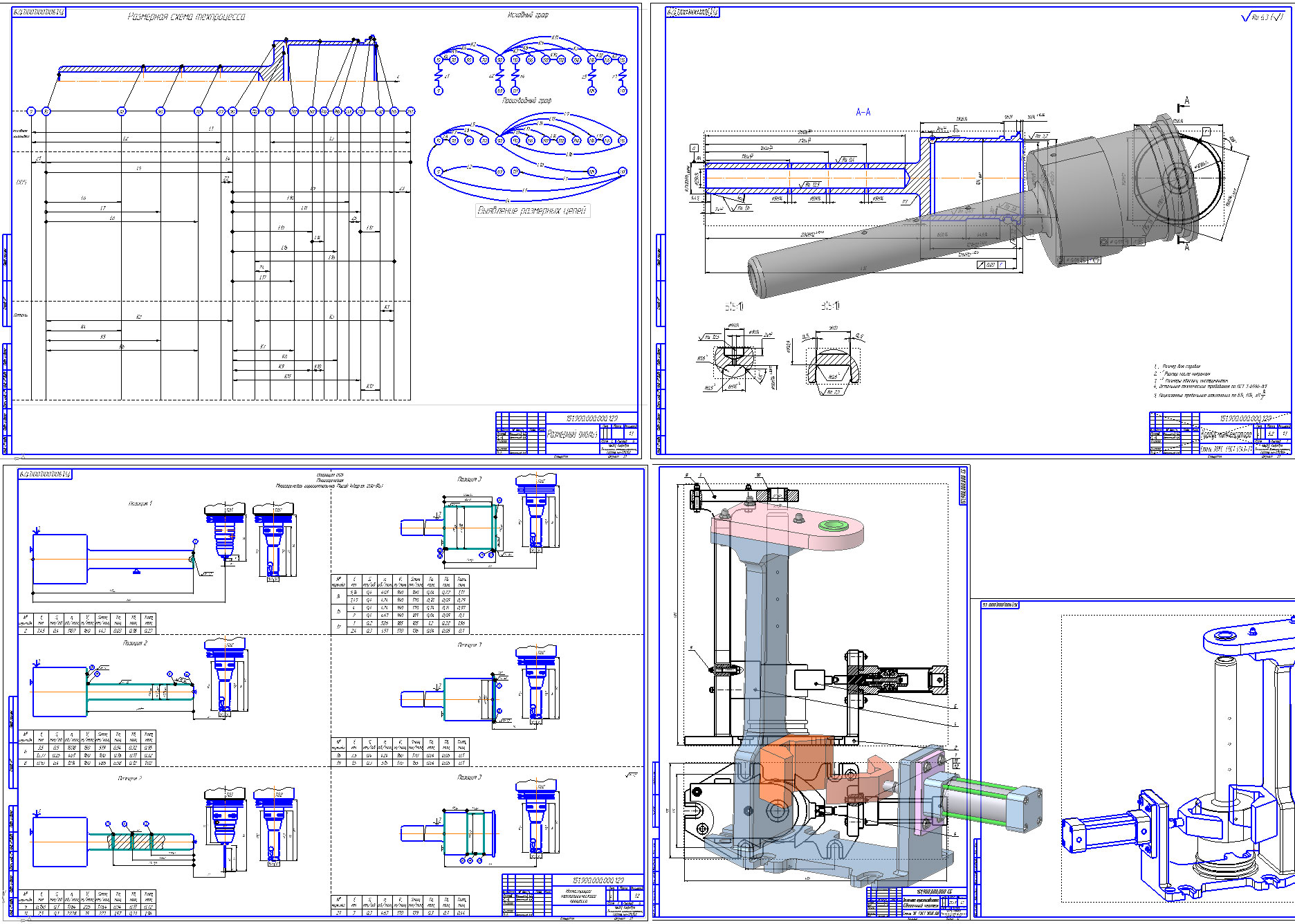

Раздел 5. Размерный анализ 64

5.1. Размерная схема технологического процесса и построение графов 64

Рисунок 5.1. – Размерная схема 65

Рисунок 5.2. – Исходный граф 66

Рисунок 5.3. – Производный граф 67

5.2. Назначение предварительных допусков на операционные размеры и размеры исходной заготовки 68

5.3. Выявление размерных цепей 69

5.4. Проверка обеспечения точности конструкторских размеров 71

5.5. Проверка поля рассеяния припусков 72

5.6. Определение технологических размеров 74

Раздел 6. Определение режимов резания 77

6.1. Расчётно-аналитический метод 77

6.1.1. Выбор режимов резания для операции 010 Вертикально-сверлильная 77

6.2. Опытно-статистический метод 81

6.2.1. Выбор режимов резания для операции 81

005 Многоцелевая 81

Раздел 7. Определение технической нормы времени 83

7.1. Методика определения норм времени 83

7.2. Расчет норм времени 85

7.2.1. Расчёт основного и вспомогательного времени 85

7.2.2. Расчёт штучно-калькуляционного времени 86

Глава 2 КОНСТРУКТОРСКАЯ ЧАСТЬ 88

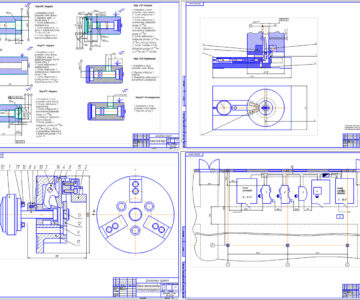

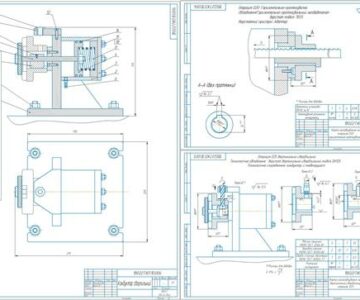

Раздел 1. Разработка механизированного установочно-зажимного приспособления 89

1.1. Схема базирования и закрепления 89

1.2. Расчёт силы резания 90

1.3. Определение потребной силы закрепления 91

1.4. Расчёт параметров привода 93

1.5. Подбор параметров привода 93

1.6. Точностной расчёт 94

1.7. Иллюстрации устройства и работы приспособления 96

Список литературы 99

Приложение 1 Комплект документов на БАЗОВЫЙ технологический процесс 100

Приложение 2 Комплект документов на ПРОЕКТНЫЙ технологический процесс 112

Приложение 3 Спецификации к сборочным чертежам 132

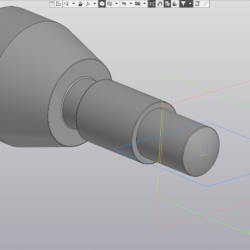

Деталь «Корпус компенсатора» является частью тормоза отката.

Тормоз предназначен для обеспечения гидравлического торможения орудия после выстрела. При интенсивной стрельбе жидкость в тормозе отката разогревается и объём её увеличивается, что может вызвать недокаты ствола. Во избежание этого компенсатор, в который уходит избыток жидкости из замодераторного пространства через открытое отверстие в корпусе клапана и соединительные трубки, отжимает поршень компенсатора. При снижении темпа стрельбы и остывании жидкости в цилиндре тормоза отката будет происходить пополнение объёма цилиндра тормоза жидкостью из компенсатора. Поршень компенсатора, находясь под постоянным давлением сжатых пружин, вытеснит избыток жидкости обратно в замодераторное пространство, а оттуда — в цилиндр тормоза отката.

Корпус компенсатора изготавливается из конструкционной легированной стали марки Сталь 38ХС ГОСТ 4543-71.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности