Белорусско-Российский университет

Кафедра "Технология машиностроения"

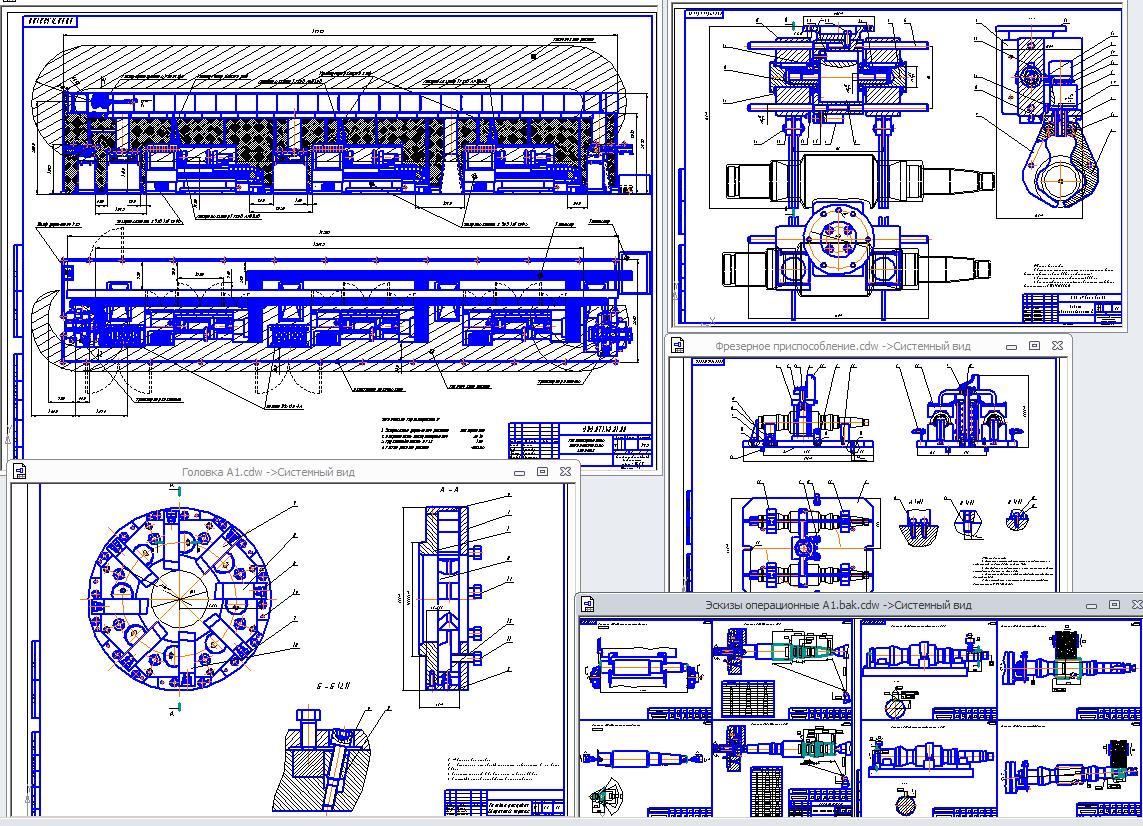

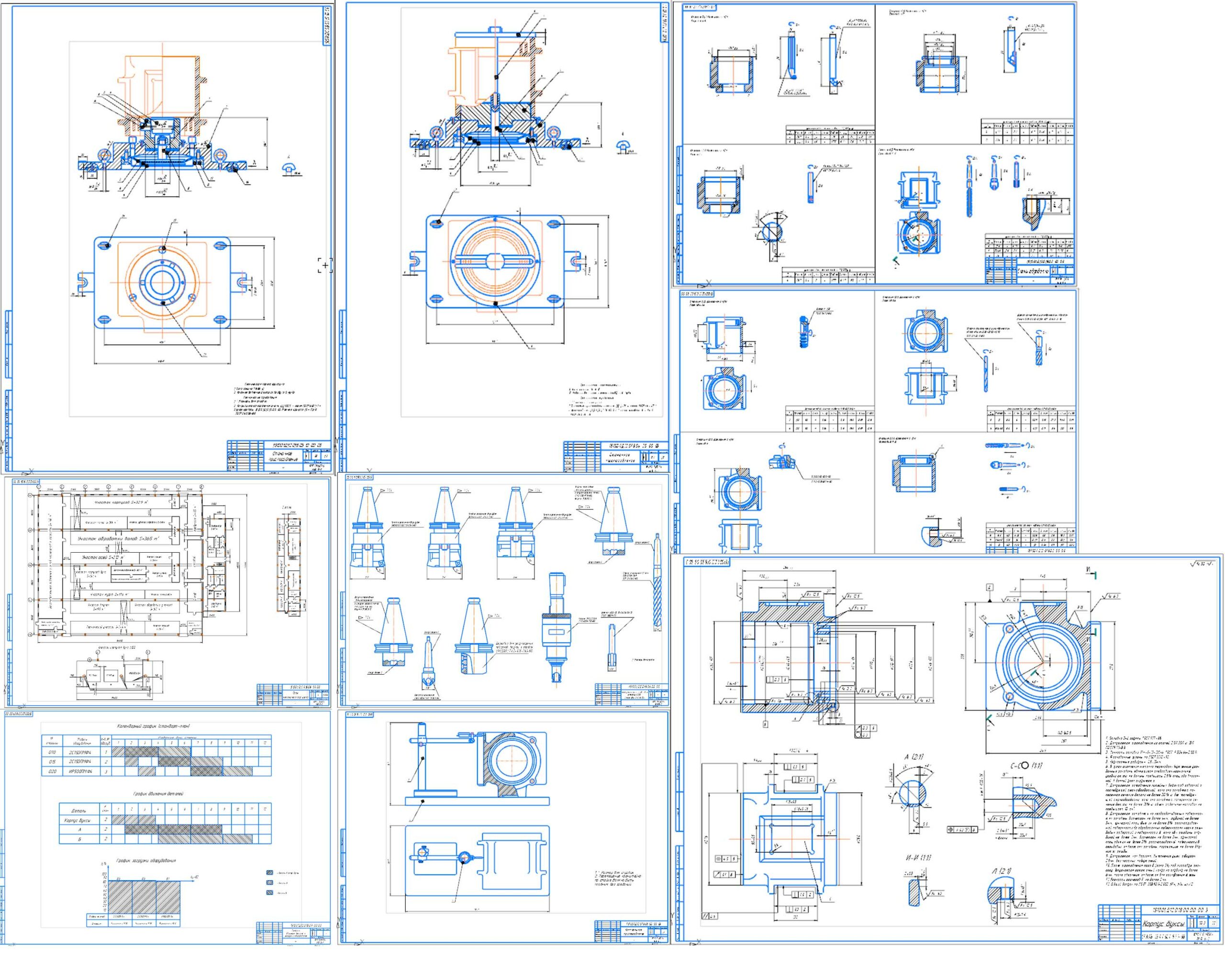

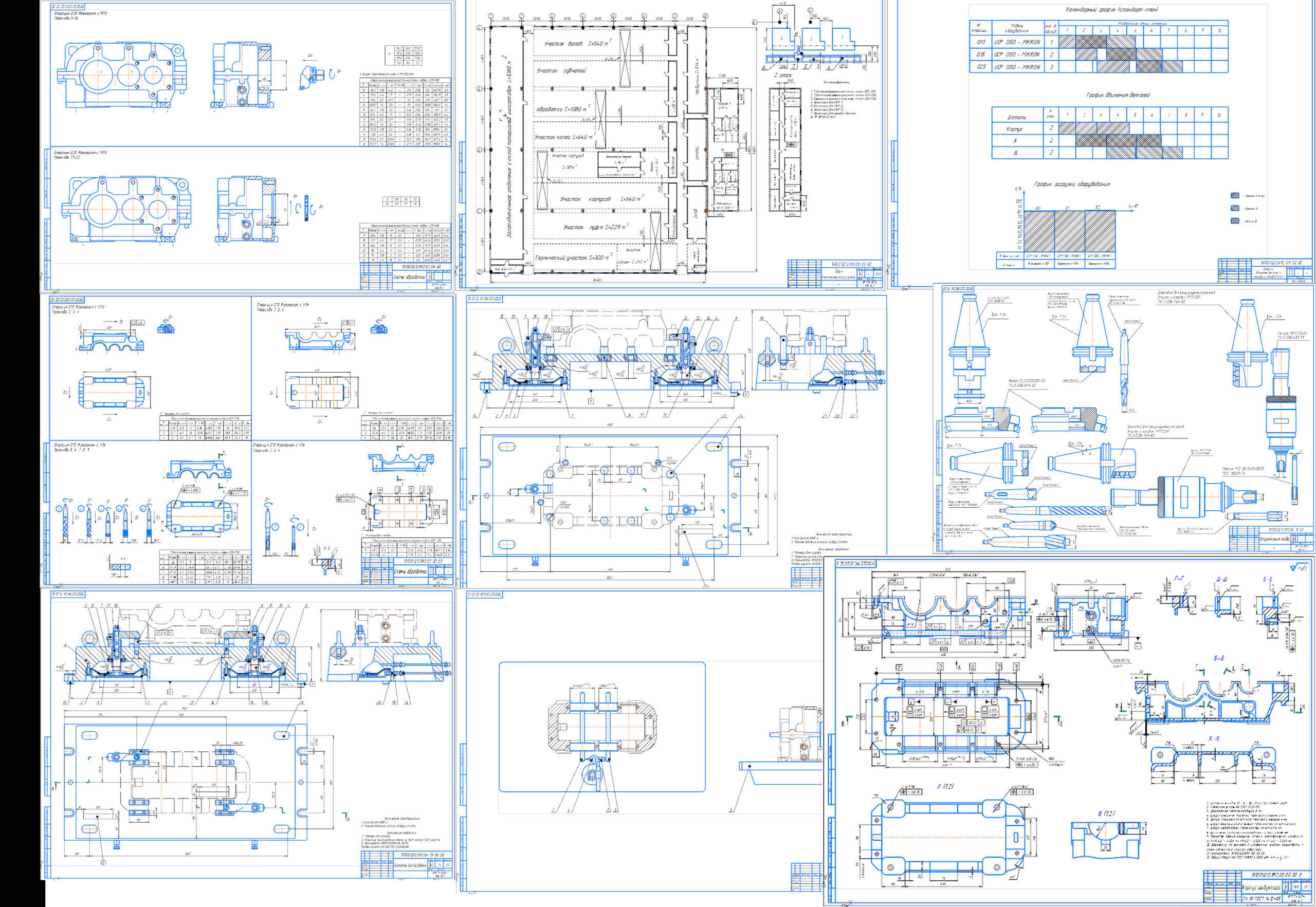

Дипломная работа на тему "Автоматизированный технологический процесс изготовления червяка Н0610Б.02.01.131 с разработкой средств автоматизации токарной операции (РУП завод «Могилёвлифтмаш»)"

Могилев 2012

В данном дипломном проекте разработан технологический процесс изготовления червяка Н0610Б.02.01.131. (РУП "Могилевлифтмаш")

В результате разработки данного проекта было проведено полное исследование технологического процесса получения детали в условиях среднесерийного производства. Особое внимание уделено токарным операциям. По отношения к базовому техпроцессу выполнены следующие изменения:

- черновую обработку червяка производим на токарном станке с ЧПУ 16К20Ф3 в два установа, что привело к исключению второго токарного станка, потери времени и средств на транспортировку. Это в свою очередь экономит производственные площади, уменьшает число обслуживающего персонала и уменьшается энергопотребление за счет сокращения вспомогательного времени;

- вертикально-фрезерная операция выполнялась на универсальном оборудовании 6Р13. В принятом техпроцессе два универсалных вертикально-фрезерных станка заменены на один вертикально-фрезерный с ЧПУ 6Р13Ф3. Что также экономит производственные площади и уменьшает число обслуживающего персонала;

- для вертикально-фрезерной операции – фрезерование шпоночных пазов – разработано автоматизированное приспособление, в котором две заготовки зажимаются в призмах с помощью пневмоцилиндра, что в свою очередь экономит вспомогательное время на установку и закрепление заготовки, сокращает вспомогательное время. В приспособлении присутствуют оптические датчики наличия детали в призмах;

- для токарных черновых и чистовых операций разработан робототехнологический комплекс на базе современного оборудования с системой активного контроля детали после обработки. Полностью автоматизирован цикл обработки детали на черновой операции и чистовых. Автоматизирована доставка до робота заготовок и транспортирование деталей с рабочей зоны РТК. Использованно современное устройство активного контроля размеров детали. Разработана схема автоматической работы РТК на базе микроконтроллера IRC5, с возможностью адаптивного управления РТК на базе датчиков-анализаторов состояния работы РТК. Возможностью получения трехмерного изображения обработанной детали и анализа её с требуемой, а также автоматическая подналадка оборудования при не выполненных размерах детали. Выбран робот портально типа, что позволяет экономить на производственной площади. Также для более рационального использования робота, разработан РТК с загрузкой робота на три станка, два транспортера и два поддона для складирования заготовок;

- для создания условий работы роботу, разработано захватное устройство для транспортировки деталей (заготовок). Данное захватное устройство обладает системой саморегуляции размеров с помощью датчиков-анализаторов. Это делает данное устройство адаптиного типа, и может работать как универсальное устройство настраиваемое под конкретные условия.

Каждое инженерное внедрение было проанализированно с экономической точки зрения и обоснованно в своей необходимости на производстве в виде положительного экономического эффекта.