государственное бюджетное профессиональное образовательное учреждение

"Пермский машиностроительный колледж"

Тема выпускной квалификационной работы:

Проект механического участка по изготовлению детали

Соответствие профессиональному модулю

ПМ.01 Разработка технологических процессов изготовления деталей машин.

ПМ.02 Организация производственной деятельности структурного подразделения.

2024г.

Перечень исходных данных для выполнения

1 Чертеж детали

2 Годовая программа _4000__шт.

Содержание дипломного проекта

6.1 Пояснительная записка.

6.2 Графическая часть.

6.3 Технологическая документация

6.1 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

ВВЕДЕНИЕ

Состояние и перспективы развития машиностроения. Цели и задачи дипломного проектирования.

1ОБЩИЙ РАЗДЕЛ

1.1 Описание конструкции и служебного назначения детали. Анализ конструкции детали на

технологичность.

1.2 Анализ производственной программы и установление типа производства.

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Выбор метода и способа получения заготовки; экономическое обоснование выбора.

2.2 Проектирование маршрута технологического процесса с выбором технологических баз. Выбор оборудования и его краткая характеристика. Выбор станочных приспособлений.

2.3 Определение операционных припусков, допусков и расчет межоперационных размеров табличным методом

2.4 Разработка технологических операций по переходам. Выбор режущего и измерительного инструмента.

2.5 Расчет режимов резания (на 3...4 разнохарактерные операции) уточненным способом, на остальные операции – по таблицам. Расчет основного времени.

2.6 Определение норм времени. Расчет многостаночного обслуживания.

2.7 Расчет управляющей программы на одну операцию.

3 КОНСТРУКТОРСКИЙ РАЗДЕЛ

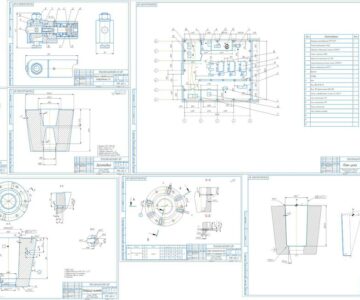

3.1 Расчет и конструирование станочного приспособления.

3.1.1 Разработка технического задания на проектируемое приспособление.

3.1.2 Эскизная проработка конструкции приспособления.

3.1.3 Проверка условия базирования по шести степеням свободы.

3.1.4 Расчет ожидаемой точности приспособления.

3.1.5 Расчет необходимого усилия закрепления заготовки в приспособлении.

3.1.6 Выбор (разработка) конструкции зажимного устройства и расчет его основных параметров.

3.1.7 Проверка проектируемого приспособления на безопасность в работе.

3.1.8 Расчет на прочность наиболее нагруженной детали приспособления.

3.1.9 Устройство, принцип работы и разработка схемы сборки проектируемого приспособления.

3.2 Конструирование и расчет одного специального режущего инструмента

3.3 Расчет размеров одного измерительного инструмента

4 ПРОИЗВОДСТВЕННАЯ СТРУКТУРА И ТЕХНИКО-ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ

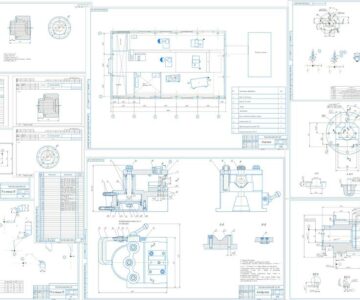

4.1 Структуризация производственного процесса участка

4.2 Организация технического контроля

4.3 Обеспечение комплекса мероприятий по охране труда

4.4 Определение потребного количества оборудования

4.5 Определение площади участка

4.6 Расчет стоимости основных и вспомогательных материалов

4.7 Определение стоимости основных средств участка

4.8 Определение общецеховых затрат

4.9 Калькуляция себестоимости 1 ед. производимой продукции

4.10 Технико-экономические показатели проектируемого участка

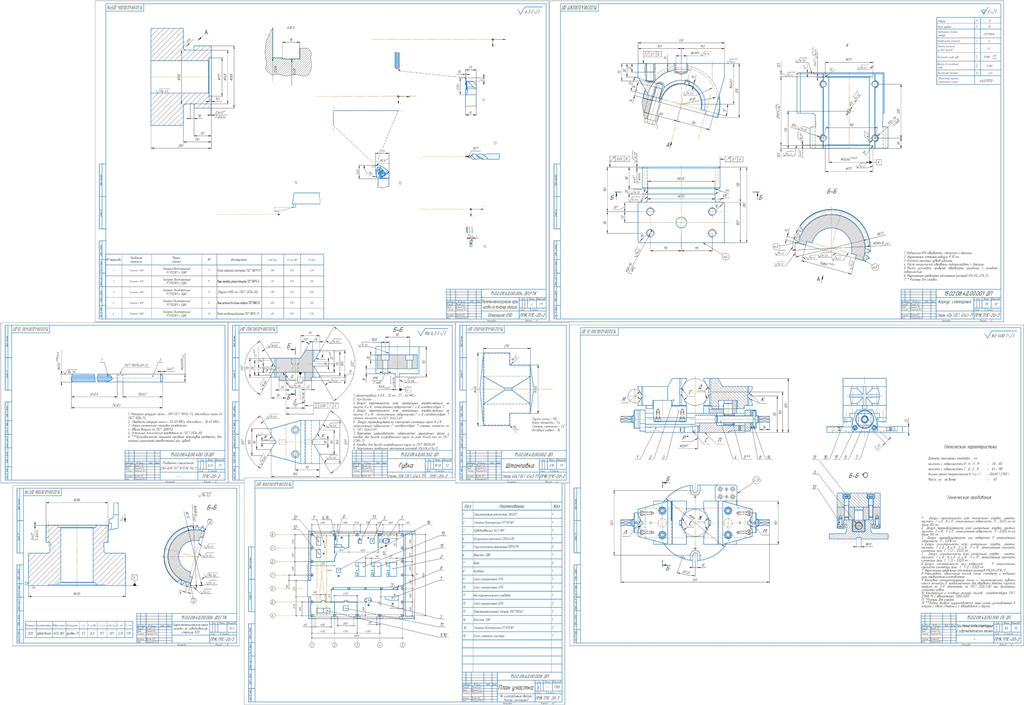

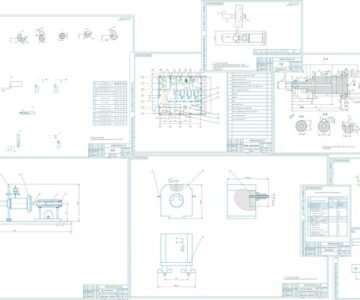

6.2 ГРАФИЧЕСКАЯ ЧАСТЬ

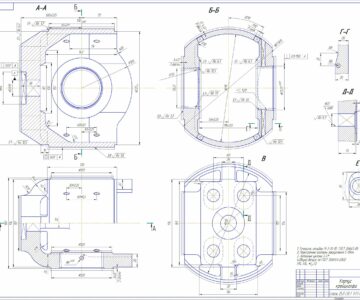

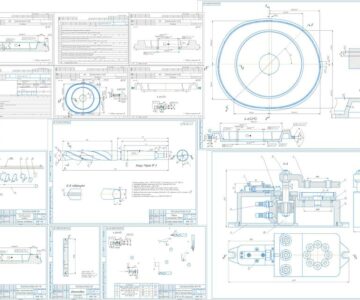

1 Рабочий чертеж детали.

2 Чертеж заготовки.

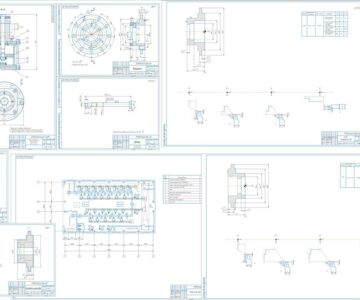

3 Сборочный чертеж приспособления.

4 Чертеж детали приспособления.

5 Чертеж специального режущего инструмента

6 Карты наладки на 4 разнохарактерные операции (расчетно-технологическая карта на две разнохарактерные операции, графо-технологическая карта на две разнохарактерные операции)

7 Чертеж плана участка.

8 Технико - экономические показатели участка.

6.3 ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

1 Титульный лист.

2 Маршрутная карта.

3 Операционные карты.

4 Карты эскизов.

ВВЕДЕНИЕ

Технология машиностроения - наука, изучающая и устанавливающая закономерности протекания процессов обработки и параметры, воздействие на которые наиболее эффективно сказывается на интенсификации процессов и повышении их точности. Предметом изучения в технологии машиностроения является изготовление изделий заданного качества в установленном программой выпуска количестве при наименьших затратах материалов, минимальной себестоимости и высокой производительности труда.

Введение автоматизации на производстве позволяет значительно повысить производительность труда, обеспечить стабильное качество выпускаемой продукции, сократить долю рабочих, занятых в различных сферах производства.

В процессе механической обработки возникает наибольшее число проблем, связанных с выполнением требований к качеству машин, заданных конструктором, реализуется достаточно сложной технологической системой, включающей в себя металлорежущий станок, станочную технологическую оснастку, режущий инструмент и заготовку.

Для увеличения производительности механической обработки целесообразно обрабатывать максимальное число поверхностей на одном станке, с одного установа, за одну операцию, с применением одного инструмента, используя все возможности станка, на котором производится основная операция. Одним из возможных решений этой задачи является применение унифицированных, стандартизированных функциональных элементов, позволяющих сократить комплект станочных приспособлений и увеличить срок их эксплуатации.

Разработка технологического процесса изготовления детали ,,Корпус секторный,, начинается с изучения её служебного назначения и критического анализа норм точности и других технических требований.

В данном дипломном проекте выбраны наиболее оптимальные режимы резания при обработке детали с применением современного инструмента, а также на оборудовании, которое актуально на сегодняшний день.

Целью проекта является разработка технологического процесса, который бы удовлетворял всем правилам и нормам современного проектирования в машиностроении. Для достижения цели были поставлены задачи: выбрать наиболее подходящий метод получения заготовки исходя из типа производства, описать маршрут обработки детали с выбором подходящего инструмента и режимов резания, а также рассчитать время, которое уйдет на обработку на современном оборудовании

1 ОБЩИЙ РАЗДЕЛ

1.1 Описание конструкции и служебного назначения детали. Анализ конструкции на технологичность [1, 2]

Деталь ,,Корпус секторный,, относится к деталям машин и может быть использована в механических передачах редуктора возвратно - поступательного движения, в частности - в редукторе на алюминиевом прессе УЗТМ 2х5000.

Корпус секторный содержит тело в виде сектора и расположенную по его дуге систему зубьев. У всех зубьев системы заданы одинаковые: ширина зубьев, профиль зубьев, переходные галтели в области оснований зубьев и т.п. При работе сектора величина изгибающей нагрузки, действующей на его зубья, изменяется по синусоидальному закону: в области центра дуги системы зубьев она минимальна и увеличивается до максимума в обе стороны - к краям системы зубьев (при начале движения сектора имеет место разгон сектора, а в конце его движения - торможение сектора). Увеличение изгибающих нагрузок на краях дуги системы зубьев может приводить к излому зубьев, что снижает надежность работы сектора. Предлагаемая конструкция зубчатого сектора обеспечивает требуемую изгибную прочность зубьев его системы зубьев, тем самым повышается надежность работы зубчатого сектора в целом.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности