Белорусско-Российский университет

Кафедра “Технология машиностроения”

Курсовой проект по дисциплине «Автоматизация производственных процессов в машиностроении и приборостроении»

на тему «Проектирование роботизированных технологических комплексов»

Могилёв 2011

В настоящее время более 70% продукции машиностроения выпускается на предприятиях серийного производства, которым присущи широкая номенклатура выпускаемых изделий и необходимость частой переналадки оборудования. Поэтому для современного машиностроения важнейшей характеристикой является гибкость, то есть способность его быстрой переналадки. В связи с этим одним из направлений прогресса в машиностроении является комплексная автоматизация всех этапов технологических процессов обработки и сборки изделий.

На начальном этапе проблема автоматизации производства решается за счет внедрения станков с ЧПУ, однако при этом остается неавтоматизированным ряд ручных операций, связанных с загрузкой заготовок, выгрузкой готовых деталей, подбором и установкой инструмента и оснастки. Автоматизация перечисленных процессов обусловила создание роботизированных технологических комплексов (РТК), гибких производственных модулей (ГПМ) и систем (ГПС).

ГПС является основой создания автоматических цехов и участков. Отличительной особенностью ГПС является отсутствие понятие такта обработки, а заготовки могут произвольно во времени перемещаться по позициям обработки в соответствии с заданной программой. Основным технологическим оборудованием для ГПС является ГПМ. ГПМ создаются на базе станков с ЧПУ путем автоматизации всех вспомогательных операций, связанных с изготовлением детали, с целью обеспечения “безлюдного” режима в течение определенного времени. Одной из особенностей ГПМ является автоматизация загрузки заготовок на станок и снятие обработанных деталей, которая решается путем внедрения РТК.

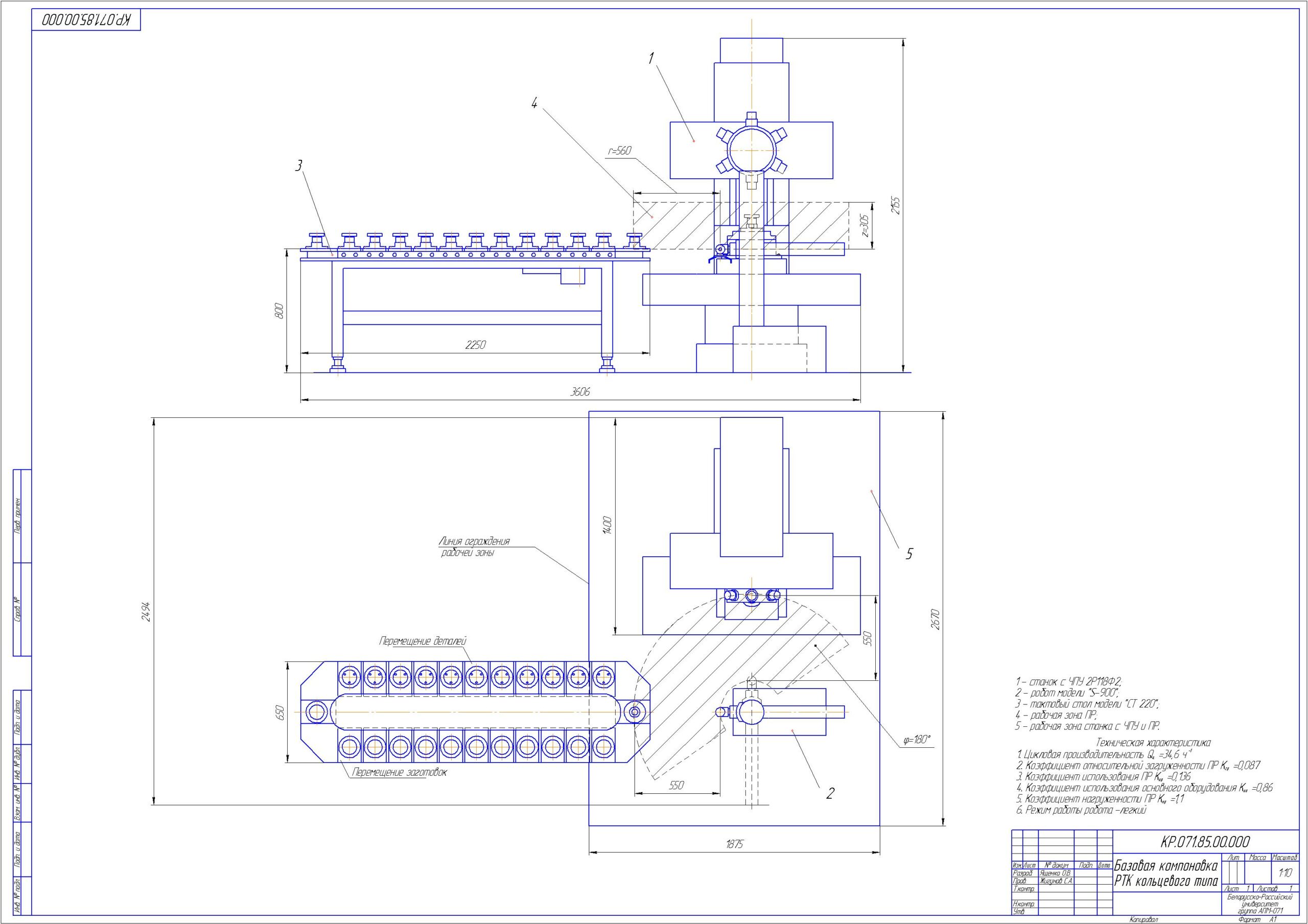

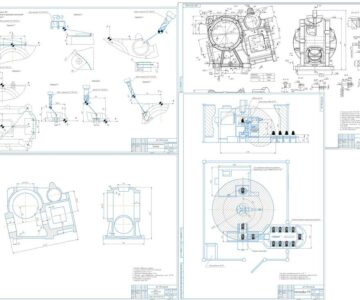

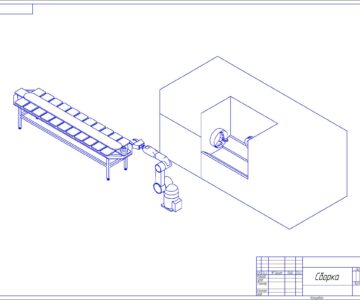

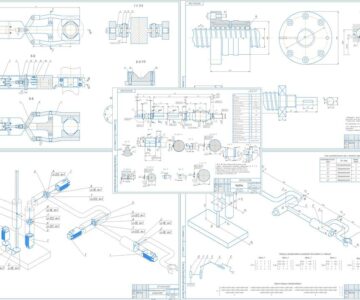

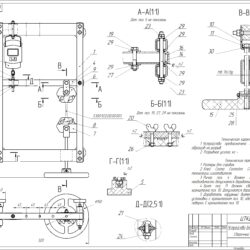

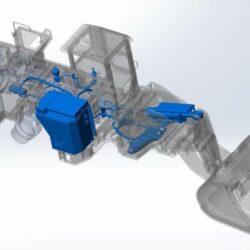

РТК представляет собой совокупность единицы технологического оборудования, промышленного робота и средств оснащения (устройства накопления, ориентации, поштучной выдачи заготовок). Промышленный робот (ПР) в составе РТК выполняет загрузку-разгрузку деталей с фиксированной позиции. В зависимости от компоновок станков РТК бывают со встроенным роботом, с портальным расположением робота, с напольным расположением робота. Последние два вида получили распространение при обработке длинных деталей типа тел вращения. Создание РТК на базе станков с ЧПУ позволяет значительно сократить затраты времени на ряд вспомогательных операций связанных с транспортировкой, хранением, ориентацией, поворотом заготовок. Внедрение РТК целесообразно лишь в том случае если размер партии запуска составляет более 100 штук.

Важной особенностью разработки РТК является тщательный выбор его составляющих. Неправильный выбор ПР или компоновки РТК может привести к значительным затратам времени на транспортные перемещения, что снизит эффективность от его внедрения. Необходимо предусматривать дополнительное оснащение робота внешними датчиками, что позволит вести поиск деталей в накопителе, их измерение и отбраковку.

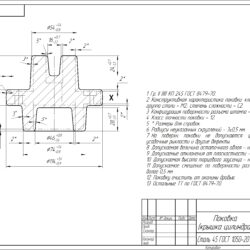

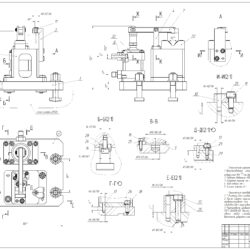

В настоящей курсовой работе решается проблема создания РТК на базе вертикально-сверлильного станка с ЧПУ модели 2Р118Ф2 для обработки отверстий в детали типа “диск”. Производится выбор промышленного робота и накопительного устройства на основе конфигурации рабочей зоны станка, способа закрепления и базирования заготовки в приспособлении, ее габаритных размеров и формы. Разрабатывается компоновка РТК, а также строится циклограмма его работы.

Используя функцию входа через сторонние сервисы, Вы соглашаетесь на обработку персональных данных в соответствии с Политикой конфиденциальности